复材结构的耐撞性试验(第三部分)

在之前的两篇专栏文章中,讨论了复合材料结构耐撞性测试和分析的构建块方法的低级和中级水平。对于商业航空业,复合材料手册-17(CMH-17)耐撞性工作组1正在为其进行构建块练习并记录。

这种积木式方法的特点是设计具有耐撞性要求的复合材料结构的多层次过程。总体目标是通过测试验证分析方法,然后通过分析验证结构。因此,选择使用的分析方法必须对供试品进行逼真的模拟。采用逐步增大供试品的“积木式”方法,其中测试和分析的复杂性增加,测试次数减少。虽然不是本专栏的主要焦点,但使用数值分析方法预测复合材料结构的耐撞性是积木式方法的关键要素。

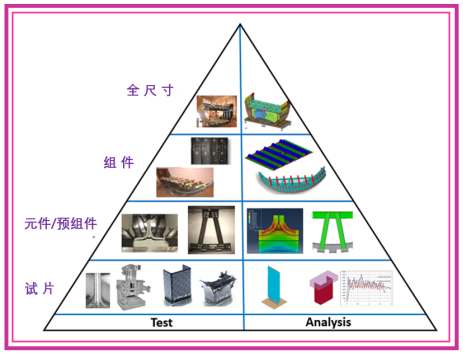

图1.运输机防撞试验积木块。

图1所示的积木金字塔说明了与复合材料运输飞机相关的耐撞性测试和分析水平。金字塔的每一层都涉及结构响应的不同方面,从简单的材料试样到越来越复杂的子部件、部件和全尺寸试样。

2024年11月的第一篇专栏文章主要关注最近CMH-17积木式演习中使用的试片级压碎测试。平试片压碎测试用于识别产生高压碎应力和能量吸收值的碳纤维/环氧树脂层压板。通过预测平试片破碎行为和由此产生的能量吸收,也可以对数值分析方法进行初步评估。这些活动导致在要素层面进行进一步的测试和分析,重点是用于支撑运输机机身下部货舱地板的复合C形通道支柱。除了在飞机正常运行期间充当结构构件外,这些支柱还在紧急着陆事件中充当主要的吸能结构元件。

在2025年2月的后续专栏中所讨论的那样,总共评估了11种不同的基于有限元的渐进损伤和失效分析方法。向分析小组提供了平试样压碎试验结果以及C通道试样几何形状和落锤压碎试验条件。每个团队都使用他们独特的数值分析方法预测了压碎行为,并提交了他们对每个C通道层压板的预测压碎行为和由此产生的能量吸收。在收到所有分析团队的预测后,实验压碎试验结果被分发给所有参与者。

在本系列的第三个也是最后一个专栏中,将讨论防撞积木块的上层。我们将继续使用《复合材料手册-17》中详细记录的积木式方法关注运输机。此外,我们将重点介绍数值分析在积木块上层的重要作用。

尽管在积木块金字塔的较低层进行的压碎试验通常会产生一种单一的主要失效模式,但在较高积木块层的复杂组件往往会产生多种失效模式,这些模式在复合材料试验品中同时或分阶段发生。在子部件积木块级别,测试和数值分析侧重于元件级结构的组装,包括图1“元件/子部件”级别所示的前一个积木块级别的主要吸能C形通道支柱。

子部件级测试和分析的另一个重点是形成子部件的结构元件在破碎过程中的机械连接和由此产生的相互作用。子部件级压碎试验的结果用于确保数值分析正确预测压碎试验期间观察到的破坏顺序模式、载荷再分配和由此产生的结构元件压碎行为。因此,在开发用于耐撞性的子部件级结构时,通常使用多个候选子部件设计进行压碎测试。这些子部件的整体能量吸收能力与元件中使用的材料及其在子部件中的位置直接相关。因此,在积木式方法中,通常需要进行广泛的子部件级压碎测试和分析,以设计出能够按预期运行的防撞结构。

在部件级别,对代表主要破碎结构重要部分的更大的元件和子部件组件进行了测试和分析。在CMH-17积木式方法中,候选组件级测试样品将包括飞机机身筒的一部分,如图1的“组件”级所示。除了进一步评估元件和子组件级能量吸收功能的有效性外,还使用组件级压碎测试来评估相邻元件和子部件之间的连接。一般来说,由于碰撞事件中可变载荷条件和冲击速度下的多结构相互作用,以及组装部件内可能的失效机制的复杂性,部件级压碎测试会产生多种失效模式。

与积木块的其他级别一样,组件级测试也用于验证数值建模方法。这包括用于预测能量吸收的材料建模参数和破碎相关特性。一般来说,较高的构建块级别侧重于由于相互作用的失效机制而产生多种失效模式的试件和载荷。这可能同时发生,也可能在复杂部件的不同阶段发生,以及碰撞事件中冲击载荷的可变性。

全尺寸耐撞性测试通常作为最终验证测试进行。对于运输机,通常使用完整飞机机身的整个机筒部分进行全尺寸压碎测试。然而,根据耐撞性试验程序,可以使用如图1所示的半桶部分等子组件来代替完整的试验品,以验证所有建模参数。

有关复合材料耐撞性构建块方法的更多信息,请参阅CMH-171的H版。美国国家航空航天局即将发布的一份报告也提供了最近防撞积木演习的详细信息。

原文,3. 《Crashworthiness testing of composites: A building block approach, Part 3》

杨超凡