RTM-模腔内压力传感器

模内传感器作为各种过程控制组合的一部分,在塑料注塑成型中已经使用了几十年。但最近,类似的技术已经开始通过树脂传递模塑(RTM)进入复合材料制造领域,RTM是所有闭模成型方法中最类似于注塑成型的方法。

模内传感器作为各种过程控制组合的一部分,在塑料注塑成型中已经使用了几十年。但最近,类似的技术已经开始通过树脂传递模塑(RTM)进入复合材料制造领域,RTM是所有闭模成型方法中最类似于注塑成型的方法。

随着客户对更高的零件质量和更好的零件间一致性的高度重视,对传感技术的需求也出现了。作为回应,几家供应商和至少一家复合材料零件制造商正在开发和营销专门用于RTM、树脂注入和其他类型复合材料制造工艺的新传感器技术。

Kistler Instruments的应用经理保罗·拉戈内格罗(Paul Lagonegro)表示,RTM的加工特性尤其与过程控制传感器的能力完美匹配。复合材料零件制造商赞赏RTM的制造能力,因为它可以生产周期短的轻质零件,并实现精密公差。然而,RTM通常需要预成型件的增材制造工艺,这增加了加工步骤,并需要更高水平的自动化来实现成本效益。

鉴于Given Kistler在制造注塑控制传感器方面的经验,拉戈内格罗表示,该公司决定进军复合材料领域是自然而然的。该公司在2013年K展上展示了用于复合材料加工的原型传感器,并推出了首款商用腔体压力传感器6161AA,旨在满足高低压复合材料加工需求。

该传感器可测量高达200巴的型腔压力和模具内的真空度,由一个直径4毫米的敏感元件焊接到一个外径9毫米的金属套筒上组成。

6161AA是一个直接压力传感器。树脂直接接触传感器的正面,由此产生的信号由电荷放大器转换为压力分布。

传感器控制的成型周期:在零件的每个RTM成型周期中,都会产生一条更像注塑成型压力曲线的压力曲线。当产生并保持真空时,模具中的压力传感器会检测到真空。如果保持真空,就可以开始注入树脂和催化剂的过程。

随着预成型件的继续注入,传感器记录的压力值由曲线反映出来,从负到零再到较低的压力阈值。在此期间,关闭泵以防止溢出和半模可能分离。

填补空白

Calloway Carbon是一家为汽车赛车和航空航天行业生产高科技结构复合材料零件的制造商,决定对复合材料制造采取过程控制方法。该公司的创始人兼所有者里夫斯·卡洛威(Reeves Calloway)表示,多年来,行业对降低成本和提高质量标准的需求一直在推动公司向RTM方向发展,并增加自动化程度。

该公司开发了一种过程控制系统,包括硬件和软件,以在RTM制造中形成闭环控制。“传感器最初只是过程控制系统的一部分(尽管是关键部分),但要真正实现RTM或任何其他闭式模具成型过程的自动化,我们必须走得更远,而不仅仅是将传感器放入模具中。”

卡洛威说,传感器必须与软件协同工作,以复制零件注入的所有过程,并在每个零件周期内监测和控制这些过程。“我们创建了一个软件,将配方带到控制自动注射系统的零件上。”模内传感器为过程控制软件提供连续的压力读数,该软件进而在每个零件生产周期的闭环布局中监测和控制树脂的计量、输送、注入以及模具的加热和冷却。该公司将这一过程称为“配方”。卡洛威指出,一旦理解了配方,就只是复制的问题。

该公司已经使用基于传感器的自动化RTM制造五年了。卡洛威说,传感器技术的进步对于成功开发自己的自动化技术至关重要。“幸运的是,商业上可用的传感器技术真的很好。”

同样重要的是,RTM是最适合自动化的复合材料制造方法,因为它主要是一个连续的过程。卡洛威说,RTM的过程控制开发可以分解为一系列编程问题,例如如何确保在步骤a实际完成后实际执行步骤B。

当然,复合材料过程控制系统的发展将需要模具制造商的参与。Given Kistler的拉戈内格罗表示,该公司的早期努力将包括模具制造商和产品制造商。

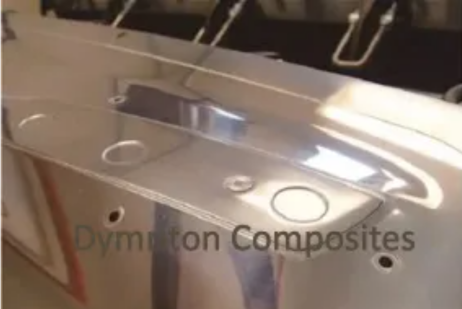

Calloway Carbon为此切割自己的模具,除了有一个过程控制系统外,它还控制着过程设置。卡洛威说,模具中传感器的数量、类型和位置取决于零件。该公司几乎所有的模具都是数控加工的铝模具。卡洛威说,许多模具使用位于模具顶部的两个或多个压阻式压力传感器。

他根据多年的经验,将“决定将传感器放置在哪里”的过程称为“部分科学、部分艺术和部分运气”。在生产之前,每个模具都会经过自动校准过程,直到传感器设置在预定范围内(配方),以允许循环开始,并可以开始过程控制监测。卡洛威的软件还允许手动运行生产。

测量RTM的腔体压力有许多明显的好处。与注塑成型一样,RTM模具中的传感器可以监测和控制多个浇口序列,监测流动前沿并停止注射。更具体地说,对于RTM,模腔压力传感器还可以监测模腔内的真空压力,从而更好地控制注射压力和质量相关问题,如真空不足或不一致引起的空气夹带和孔隙率。

与注塑成型更相似的是,压力分布是在每个零件的RTM加工周期中开发的,是帮助制造商实现工艺优化的重要工具。在RTM循环过程中,如果建立并保持真空,模具中的压力传感器可以检测到它。如果保持真空,就可以开始注入树脂和催化剂的过程。随着预成型件继续注入,曲线从负到零,到达较低的压力阈值,此时关闭泵,以防止过度填充和半模的潜在分离。

当然,在注入零件时应用真空是RTM工艺和注塑成型的主要区别之一,这也给传感器设计带来了挑战。拉戈内格罗说:“传统上,我们的传感器没有暴露在真空中。”由于压力会影响传感器的工作条件,该公司提出了一种不同的传感器设计。

6161 AA设计使用O型圈,以防止低粘度树脂在腔体处于真空状态时进入安装法兰的间隙。Given Kistler在将这些传感器运送给客户之前会对其进行校准。校准数据以及带有“可追溯到NIST(国家标准研究所)的测试方法”的校准证书随传感器一起交付,以确认传感器在整个制造压力曲线上呈线性运行,使输出值作为制造过程中的压力测量绝对可靠。

模具中的原位检测:Calloway Carbon在其抛光铝模具中嵌入了现成的压阻式压力传感器,该传感器与自己的专有软件相结合,监测结构碳纤维复合材料零件的RTM生产过程。值得注意的是,只有当传感器在预定的压力范围内时,才能进行零件的注入。

补充:6161AA传感器

6161AA型传感器包括一个焊接到坚固的9mm筒中的灵敏的4mm隔膜传感器。焊接的环形间隙可防止低粘度树脂渗透和力分流导致的传感器信号失真。O型圈可确保在工具内部实现真空,同时防止低粘度树脂进入间隙。电缆可以更换,以方便维修。压力直接作用在隔膜的前部,然后被传递到测量元件,然后测量元件发出与施加的压力成比例的电荷。这被放大器转换为电压,然后在放大器输出上存在,范围从0-10V的电压。

编后语

空客下一代单通道民机(新A320),机翼采用“无卷曲织物(NCF)—RTM— OOA”工艺。在RTM中用铝制造上下模具、模具工作表面有加温装置、模具有压力传感器,测量模腔压力。

杨超凡 2025.2.12

portant;">原文,《 In-mold Sensors – A Great Help in Achieving Automated RTM 》