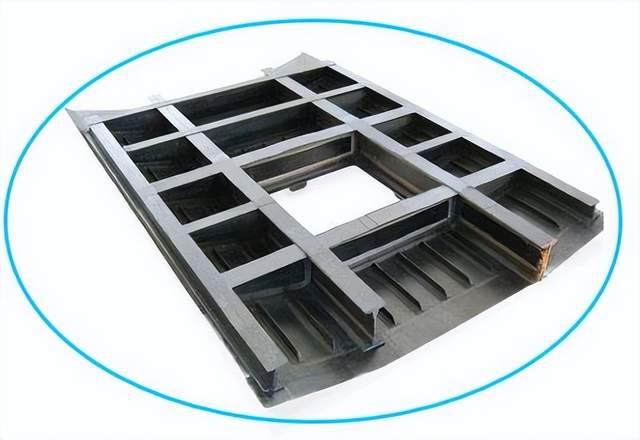

SQRTM 制造网状、格栅结构

这个由Radius Engineering(犹他州盐湖城)制造的网状单元化部件是一个原型旋翼机顶部部件,作为SARAP-Survivable Affordable Repairable Airframe Program(可生存、可负担、可修复机身计划) 计划的一部分生产。约 250 lb/~120 kg“格栅加筋”部件的底视图显示了其四根较厚的集成纵梁和几个较轻的垂直框架以及集成的加筋上蒙皮。

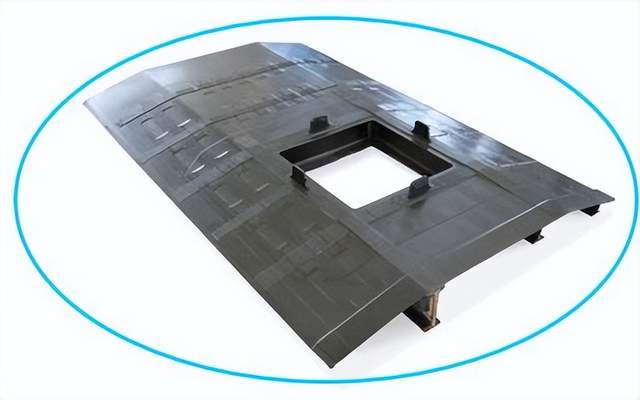

完成舱顶的俯视图显示了整体式上蒙皮以及转子传动的开口和整体支撑。舱顶的粗略尺寸为 9.5 英尺乘 6.2 英尺乘 1 英尺(2.9 米乘 1.9 米乘 0.3 米),与其他机身部件结合在一起(见第 48 页的照片)。舱顶部分为减少机身零件数量和重量的前瞻性方法建模

一个完整的SARAP机身原型,在直升机行业贸易活动上展出。SQRTM 制造的屋顶组件是组件的一部分,其中还包括其他创新的复合材料设计。据报道,西科斯基公司正在考虑将 SQRTM 技术用于未来的直升机制造项目

步骤 1:如图所示,在早期阶段,复杂的舱顶部分的叠层包括在下半模上放置分解的预浸料和干燥的预成型件(如步骤3所述)的组合

步骤2:舱顶蒙皮的预浸料叠层就位,将形成屋顶部分梁和垂直框架表面的工装嵌件网络就位。

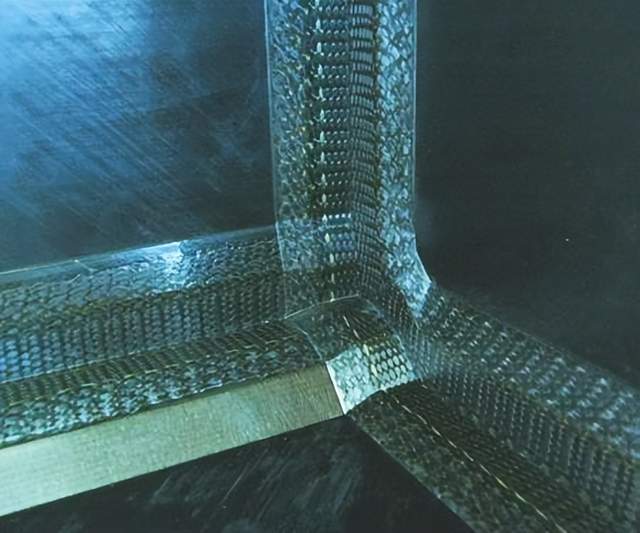

步骤 3:这个特写显示了在垂直和水平元素的交叉处使用的“pi”预制件。在垂直加劲肋腹板与梁翼缘或零件蒙皮相遇的任何地方,pi 预成型件的两个支腿形成一个槽,该槽接受腹板,而垂直预成型件元件平放在水平翼缘或蒙皮上。预成型件的作用是填充腹板和盖或法兰之间的半径,用于零件的众多梁和框架

步骤4:叠层已经完成,安装了多个模具镶块,模具闭合。此时,使用与预浸料相同的树脂进行注射,以保持模具内稳定的静水压力。

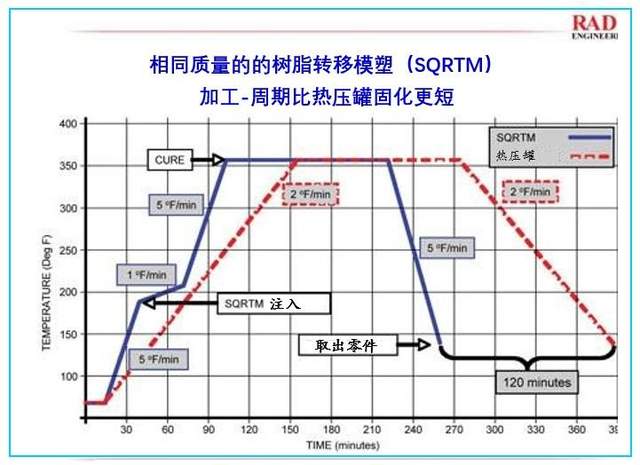

步骤 5:注射后,开始固化。如图所示,SQRTM能够实现更快的加工,因为压力机和工具的导热系数更高,可以更快地加热和冷却。RTM固化可以比热压循环短两个小时

步骤6:当固化的舱顶部件从工具底座上升起时,会显示出来。工具左侧可见的是加热台板压力机,其上下垫由焊接钢制成,研磨平整至高公差,用于加热和夹紧工具

目前的热压罐外加工趋势是由制造商生产更大零件以帮助降低制造成本的竞争需求驱动的。尽管在过去的几年里已经引入了许多 OOA材料和方法,但很少有材料和方法能超越SQRTM的优雅,SQRTM是相同质量树脂转移成型的缩写。SQRTM由 Radius Engineering 股份有限公司(犹他州盐湖城)开发,目前正在商业化过程中,它是一种封闭成型方法,结合预浸处理和液体成型,生产真正的网状、高度统一的航空航天零件。简而言之,SQRTM的设计目的是在没有热压罐的情况下生产出热压罐质量的零件。

Radius Engineering 总裁 Dimitrije Milovich 表示:“在过去几年中,复合航空航天零件的规模和复杂性显著增加。”。“我们设计了一种可行的替代方案,它复制了合格的热压罐工艺,同时提供了显著的优势。”SQRTM方法已成功应用于多个航空航天项目,包括RQ-1B全球鹰无人机的翼尖扩展。

但迄今为止,它最艰难的测试是根据西科斯基飞机公司(康涅狄格州斯特拉特福德)和美国陆军航空应用技术局(弗吉尼亚州尤斯蒂斯堡 AATD)之间的合作协议,根据“可幸存的可负担可修复机身计划”(SARAP-Survivable Affordable Repairable Airframe Program)生产的一个极其复杂的一体式原型直升机机舱顶部,SQRTM制造的屋顶是其中不可或缺的一部分,实现了积极的重量减轻和成本降低目标。在机舱顶部的成功工作帮助SARAP虚拟样机和验证开发团队赢得了美国直升机协会国际2008年罗伯特·L·平克尼奖(以一位著名的波音制造工程师的名字命名),该奖项表彰了垂直飞行飞机或部件制造研发方面的显著成就。

液态成型+预浸料

SQRTM 与标准树脂传递模塑(RTM)的区别在 于,它取代了干纤维预成型件,而是用预浸料叠层代替。预浸料层被布置在模具内,模具被关闭,然后,有点违反直觉的是,液体树脂被注射到工具中。Milovich 说:“这就是使该工艺类似于热压罐工艺的原因。”他指出,注入的树脂与预浸料中使用的树脂相同,因此,采用该工艺的人无需重新鉴定材料。

工具内精密设计的浇口和通道有助于在注射前从叠层中排出空气,并使注射的树脂能够在约 100psi/6.89bar 的均匀流体压力下沿着整个零件的边缘填充所有空腔。Milovich 解释道:“树脂并不是用来浸渍预浸料坯的,只是为了在模具内保持稳定的静水压力。这种压力使挥发物和水蒸气保持在溶液中,以防止形成空隙。”

事实上,传统的热压罐工艺有时会使用高温橡胶边坝或其他材料作为叠层和装袋的一部分,以防止树脂在热压罐的压力下从预浸料中逸出——如果有足够的树脂挤出,层压板的静水压下降,叠层内树脂中流出的任何空气或挥发物都会产生空隙。然后,在SQRTM工艺中,注入的加压树脂充当“流体坝”,防止树脂挤出,同时在固化过程中复制高压釜的固结压力。

Radius 的业务开发主管Tom Coughlin声称:“使用SQRTM而不是热压罐更容易控制层压板的质量,因为树脂的静水压力是由树脂注射器直接控制的,而不是取决于热压罐容器内的变量和袋下的层压板。”

为了适应其 SQRTM 工艺,Radius 设计并制造了一个大型台板冲压系统,该系统配备了焊接钢制的上下垫,研磨平整至高公差。当装载的双面工具放置在压力机内时,下摇枕由一系列类似于消防软管的安全气囊支撑。Milovich 指出,在注射之前,袋子被充气,迫使下垫抵住工具,上垫以优化夹紧力。

Coughlin说,上下垫枕都是分区电加热和水冷 的,可以在固化过程中调节温度。他解释道:“如果一个工具的质量根据零件配置而变化,其中一个区域比另一个区域更厚,则区域加热允许冲压机在完成工具的完整热轮廓后,在较厚的区域施加更多的热量,这样零件总是能看到一致的热循环。”

SQRTM与RTM的相似之处在于,在工具上抽真空,并加热压机和工具。然而,在SQRTM中,在热压罐条件下,以与预浸料坯相同的升温速率加热,并通过过程控制器注入树脂,该过程控制器还监测和调节压机温度。Coughlin 补充道,SQRTM工艺的独特之处还在于所使用的真空度。他指出,Radius 开发的真空泵可产生<0.5 毫米/汞柱的真空度,这“比标准车间泵所能产生的真空度还要高”,因为压机和工具的较高导热率允许更快的加热和冷却,所以 SQRTM 固化周期可以比热压罐周期短两个小时。

与传统 RTM 相比还有其他优点。零件厚度由匹配的工具控制,避免了真空装袋过程中固有的潜在厚度变化。从完全浸渍、合格、增韧的预浸料开始,消除了注射过程中出现干斑的风险,也消除了通过液体树脂将增韧剂引入零件的需要。此外,由于该工艺严格遵循使用先前合格材料的标准热压罐加工步骤,因此风险较小,客户的舒适度也高得多。Milovich说,尽管这一工艺在一定程度上更适合平面型零件,但SARAP机舱顶部表明,非常大规模、复杂的零件完全在其范围内。

网状、格栅加强件

“我们的重点是网状部件,” Milovich 说。“我们正在寻找集成多个零件的方法,以减少组装劳动力、降低成本和减轻重量。”这一理念推动了SARAP项目SQRTM的发展,该项目专注于寻找创新的方法来减少结构重量和紧固件数量,并提高旋翼机零件的损伤容限。除了Radius,SARAP团队还包括Automated Dynamics(纽约州斯克内克塔迪)和GKN Aerospace Services Alabama(阿拉巴马州塔拉塞)。Automated Dynamics制造了一个热塑性复合材料下机身部件, GKN制造了机身框架、侧蒙皮和后舱壁,并组装了最终的SARAP技术验证文章。

机舱顶部的概念验证试验于2006年开始,全尺寸工具设计于 2007年进行。Radius负责根据Sikorsky提供的设计和有限元分析(FEA-finite element analysis )建模,开发屋顶的制造工艺。

根据 Milovich 的说法,屋顶原型是迄今为止最复杂的网状单元结构之一。“格栅加筋”部件的大致尺寸为9.5 英尺乘 6.2 英尺乘 1 英尺(2.9 米乘 1.9 米乘 0.3米),重量约为250 磅/120 公斤,它集成了四根厚纵梁和几个较轻的垂直框架、一个带加强筋的整体上蒙皮和转子传动的整体支架,所有这些都在一个共同加固的部件中。Milovich 承认,显然,Radius内部进行的工具设计至关重要,最终“非常复杂”。

10.8 英尺乘 7.5 英尺乘 1.5 英尺(3.3 米乘 2.3 米乘0.5 米)的铝制工具由一家专有工具供应商制造,由两个大的外部工具半部组成,它们形成了客舱顶部的内表面和外表面。Milovich指出,硬质阳极氧化铝是该公司大多数大型 SQRTM项目的典型产品,因为它价格合理,比钢轻,加热能耗低,而且更容易处理。

250多个单独的工具细节,无论是心轴还是插入件,都经过机加工并装配在一起,形成了零件的所有内表面。配合公差小于±0.005 英寸(±0.125 mm)。

Milovich 表示:“我们的方法是创建一个带有大量可拆卸插件的单一、多部分工具。”“每个插件都注册到大型外部工具上,以确保精确的尺寸。”尽管该工具明显复杂且昂贵,但如果西科斯基选择采用需要二次后紧固组装的多部件解决方案,它就消除了单独零件所需的多个工具。米洛维奇承认:“制作起来很复杂,但最终它只制作了一个零件,不需要组装工具,也不需要劳动力将多个零件固定在一起。”

为了制造舱顶制品,首先将预浸料切割成形,以形成大部分零件。舱顶制品中使用的预浸料是来自 Cytec Engineered Materials股份有限公司(Tempe,Ariz.)的Cytec 5250-4,其是由于其与Cytec的5250-4 液体 RTM树脂固有的化学相容性而选择的。

预浸/注射树脂匹配是 SARAP 舱顶制品的一个重要考虑因素,因为典型的 SQRTM 工艺有所改变,包括注入一些干燥的纺织材料,如下文所述,与预浸料组合。Sikorsky 的机身开发项目负责人 Tom Carstensen 指出,使用相同的基础树脂系统消除了人们对树脂混合以及可能导致的机械性能潜在变化的担忧。

将配套的单向碳/环氧胶带和编织织物预浸料在工具外单独分解,以去除任何截留的空气或树脂浓度的局部区域——这是通常为材料指定的步骤。根据材料规范,将切割好的帘布层铺在加热的平板或桌子上,装袋并置于真空下。在达到基于所需的减粘水平的最高温度后,在约一小时内对 11 层预浸料堆进行减粘。然后,将拆散的叠层或“书本”转移到工具上,开始叠层,这一过程花了两名技术人员近两周的时间才完成。

在叠层中,预浸料坯形成了零件的腹板和凸缘。这些由编织的三维干“π”预制件连接在一起,因其与希腊字母π相似而得名。(编者按:Pi 预制件技术由总部位于得克萨斯州沃思堡的洛克希德马丁公司开 发,并在美国空军和海军资助的复合材料可承受性倡议(CAI-Composites Affordability Initiative )项目下进行了演示。这些预成型件由 Bally Ribbon Mills(Bally,Pa)和 Albany Engineered Composites(Rochester,N.H.)制 造。在垂直加劲肋腹板与梁翼缘或零件蒙皮相遇的任何地方,pi(pi 相当希腊字母“π”)(预成型件的两条腿都形成了一个接受腹板的槽,而垂直预成型件元件平放在水平凸缘或蒙皮上)。预成型件的作用是填充腹板和盖或凸缘之间的半径,为零件的众多梁和框架提供所需的刚度和强度。

Milovich 说,在组装工具时,精密加工的工具插入件和细节压缩并巩固了每个预制件细节,形成了“净斜边”。在三向交叉处,预成型件在插入工具之前进行手工切割,以形成斜接接头。“我们已经开发出了斜接预成型交叉点的方法,以创建干净且功能齐全的接头。最大的好处是消除了边缘修整的需要,并且在固化后大大减少了后续的零件加工。”

在连接仪器并在工具上抽真空后,以高压釜指定的斜坡速率加热压机,并在斜坡过程中的停留期间注入树脂。注射大约需要 45 分钟,并且在大约 4 小时内完成固化。Milovich 说,通过在低于固化温度约 70°F(21°C)的温度下,在工具仍然热的情况下拆除零件,可以缓解对铝工具热膨胀系数(CTE-coefficient of thermal expansion)问题的任何担忧。

从原型到程序

迄今为止,已有三个舱顶组件通过 SQRTM 成功生产。由于匹配工具的严格公差,零件上的所有表面都显示出严格的尺寸控制,在±0.005 英寸(±0.125 mm)以内。固化后,只需对梁的边缘和端部进行轻微修整。因此,西科斯基公司正在考虑未来升级美国陆军 UH-60 直升机平台的技术,并计划在其他项目中对该技术进行评估。

西科斯基并不是唯一一家对 SQRTM 感兴趣的航空航天主制造商。波音公司(华盛顿州西雅图)最近发布了一份工艺规范,涵盖了 SQRTM 工艺,在封闭成型工艺中使用BMS-8-276 增韧预浸料。Radius 报告称,波音公司及其至少一家一级供应商已经测试了通过 SQRTM 制造的面板、子元件和全尺寸零件,并发现其与热压罐加工等效。Milovich 总结道:“它正在被接受,并将引领其他应用程序将多个零件集成到一个组件中,从而节省大量资源。”

END

注:原文见,《SQRTM enables net-shape parts》 2010.8.31 杨超凡 2023.8.16