空客热塑复材的温床

Daher Socata 的南特工厂占地10000平方米 (107639平方英尺),专门用于制造热塑性零件,主要用于空客飞机。该工厂有五个制造工作站,以Pinette Emidecau Industries (法国沙隆河畔)提供的冲压成型机为中心。

每个制工作站元几乎完全自动化,并使用机器人将聚酰亚胺薄膜载体上的预固化热塑性坯料转移到红外预热器中,然后转移到模具中。 Daher Socata 在很大程度上依赖自动化来为其成型过程带来一致性和可重复性。

这件A350 XWB 机身角盒刚刚出模。它最初是由 TenCate Advanced Composites BV(Nijverdal,荷兰)生产的碳纤维/PPS 预固结坯料。角盒边缘附近的细线标记了用于修剪的切割线,该切割线将在CMS Industries(Zogno,意大利)提供的加工中心进行。

三台新的 Pinette Emidecau 压力机之一,每台压力机都有两个多轴机器人,可以加工两个模具,以加快 A350 XWB 机身角片的生产。

Daher Socata 南特工厂生产的最大的热塑性结构是空客军用A400M运输机的120英寸乘120英寸(3048毫米乘3058毫米)驾驶舱地板。它的250个热塑性复合材料零件由金属紧固件组装而成。Daher Socata 认为,取消紧固件而采用粘合剂粘合,可以节省相当大的重量,并消除成本高昂的接触劳动力。

每个完成的A350 XWB热塑性复合材料角片都在这个湿浴超声波无损检测系统中进行检查,以检查是否有空隙和分层。 Daher Socata工厂经理 Sébastien Jamet 声称,该公司尚未看到角片未通过检查。

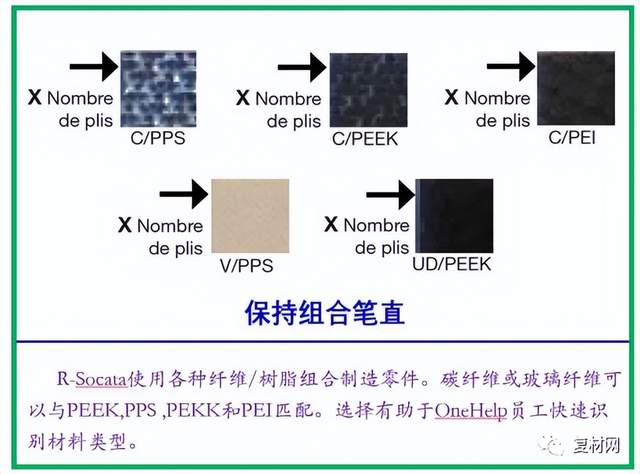

Daher Socata使用各种纤维/树脂组合制造零件。碳纤维或玻璃纤维可与 PEEK、PPS、 PEKK和PEI相匹配。像这样的选择辅助工具可以帮助员工快速识别材料类型。

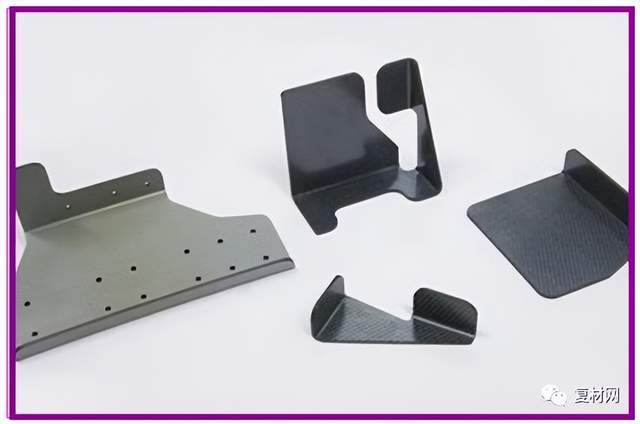

A350的角片大小和设计各不相同,从简单的L形到更复杂的形状。

当航空航天专业人士谈论热塑性塑料在商用飞机中的潜力时,焦点往往转向大型初级结构,以及用碳纤维增强聚醚醚酮(PEEK)、聚醚酮(PEKK)、聚醚酰亚胺(PEI)、聚苯硫醚(PPS)和类似的高温工 程塑料成型它们的可行性。

尽管商用飞机制造商空中客车公司(法国图卢兹)和波音公司(伊利诺伊州芝加哥)确实在仔细研 究热塑性复合材料在从尾翼到机翼再到机身结构的各 个领域的潜力,事实是,热塑性塑料在当今生产的商 用飞机上的结构应用中已经获得了很大程度上不为人 知但却意义重大的地位。观看这种热塑性塑料生产的 最佳场所之一是一个相对较新的设施,该设施距离南 特大西洋机场(法国南特)仅一箭之遥,由航空航天生产专家Daher Socata 拥有和运营。

HPC应邀参观了位于南特的 Daher Socata 工厂和位于法国塔贝斯的热固性复合材料工厂。HPC来自Tarbes工厂的报告,重点介绍了空客A350 XWB主起落架门的设计和生产。下面是南特工厂的报告,重点介绍了在那里进行的大量热塑性塑料研发和制造。

即使对南特公司的运营进行粗略的检查,也能发现大量证据,表明该公司对该材料和制造该材料的技术做出了认真的承诺。这家航空航天级供应商将其未来的很大一部分赌注押在了热塑性复合材料上。30年后,当航空航天行业回顾飞机中热塑性塑料的演变时,Daher Socata很可能会成为航空航天领域为数不多的开创这项技术的先驱之一。

航空航天枢纽

Daher Socata是较大的Daher 集团(法国马赛)的航空航天和国防部门,包括多个制造厂,其中大部分 在欧洲,其余分布在美国、墨西哥、非洲和亚洲。南 特位于巴黎西南约240英里/386 公里处,距离法国大西洋海岸仅几英里。从航空航天的角度来看,南特因 其大型空中客车设施而引人注目,该设施也毗邻机场,也是Daher Socata和分布在南特所在的卢瓦尔河流域的类似公司的大部分能源的焦点。

空中客车工厂的另一部分是Technocampus EMC2,这是一个航空航天和复合材料工厂,由空中客车公司和几家合作公司合作运营,其中包括 Daher Socata和模具工具专家Compose(法国 Bellignat)。在 那里,他们研究和开发用于航空航天应用的新材料、 工艺和技术。Daher Socata 在 Technocampus EMC2 有业务,在该工厂进行的研发为HPC访问的 Daher Somata 制造厂的大部分活动提供了信息和指导。

产品

Daher Socata的南特工厂成立于三年前,在航空航天供应商中相对较新,但这种新颖性也有好处:该工厂拥有现代制造设施中许多最理想的设施——高天花板、充足的照明、干净的地板、精心标记和描绘的人行道,精心设计的机械设备布局和管理人员,他们始终在场并精通工厂的活动。

南特工厂雇佣了大约250 名员工,实际上是两个 工厂合一。一方面,Daher Socata为总部位于图卢兹的ATR制造的ATR 72双引擎涡轮螺旋桨支线客机制造热固性复合材料结构,主要是机翼蒙皮和翼梁。另一方 面,该工厂的大部分制造活动都集中在这里,该公司为空客家族几乎所有的飞机制造热塑性复合材料零件。这里的部件包括空中客车军用飞机(西班牙马德里)A400M Atlas 军用运输机的驾驶舱地板(见左侧第五张照片)。

10000 平方米(107639-ft2)的空间被组织成一个大U形。生产从U形的右上角开始,进行原材料修剪,然后向下进行冲压,通过U形的底部进行机械加工和钻孔,再到另一侧进行质量控制,最后从U形左上角进入顶部的油漆车间。

这里制造的热塑性零件的类型各不相同,包括A320、A330、A380和 A350 XWB的可移动翼梁和肋, 以及A320的挂架部件。然而,体积最大的零件是为A350 XWB准备的无数机身角片。这些用于机身11至15段的角片将机身壳体连接到内部复合材料结构上。 角片的大小和形状各不相同,这取决于其设计配合的 尺寸、空间和表面。有些角片有一个简单的 L 形设 计,而另一些则更复杂。所有角片的尺寸大致相同— 任何一个尺寸都不超过8 英寸/203 毫米。

每架A350 XWB 需要大约8000个这样的角片, Daher Socata 目前生产1000个。空中客车公司表示, 计划在投入使用后的四年内每月生产多达10 架A350 XWB,预计将于2014 年下半年投入使用。这意味着Daher Socata Nantes 工厂最终必须每月至少制作15000个角片。如果像传言的那样,空中客车公司为A350 XWB增加另一条总装线(FAL),生产率可能会提高到每月13架。这意味着 Daher Socata 每月必须生产近20000个角片,这个数字在航空航天复合材料市场上无 疑是高产量的。目前,该工厂所有产品的生产能力约为每月4500 个零件,但随着Daher Socata 增加新的压力机,预计这一产能将很快增加。

工厂设施

Daher Socata工厂的工厂经理 Sébastien Jamet 指出,工厂的高速、大批量运营在很大程度上取决于完善的过程控制,由自动化驱动,旨在实现可重复性。 工厂的核心是五个围绕 Pinette Emidecau Industries(法国沙隆河畔)提供的液压热冲压机建造的制造工作 站。每个工作站都有一个用于物料处理的机器人系统,一个用于材料预热的红外加热器,当然还有Pinette Emidecau压机。

Jamet说,Daher Socata加工的每一种纤维/树脂组 合都有一套明确的参数,这些参数决定了预热的时间、材料从预热器转移到模具的速度,以及压机将模具关闭以使零件成型的时间。对这一过程的控制,加上最少的劳动力互动,帮助公司实现了质量和产量目标。

南特工厂加工的几乎所有热塑性材料都是预固结 坯料,由几层单向或编织的碳纤维层组成,这些层注入了该工厂使用的多种树脂类型中的任何一种。PPS 和 PEEK是最常用的高端热塑性塑料。

Daher Socata消费的许多基于PPS的坯料由 TenCate Advanced Composites BV(Nijverdal,荷兰)以 Cetex 品牌提供,其层数和方向由 Daher Somata 指定。 TenCate 坯件以12英尺乘4 英尺(3.7米乘1.2 米)的 片材交付,厚度因零件而异。Daher Socata 还生产自己 的坯料,以结合 PEEK 和其他树脂类型。Daher Socata 的坯料厚度范围为 2 毫米至 5 毫米(0.08 英寸至0.2 英 寸)。

首先从较大的片材上切割预固结的坯料,然后在 操作员将其粘贴到聚酰亚胺载体膜上后进入工作站。 该薄膜有助于将坯料定位在预热器和模具内。Jamet 指 出,与传统的金属框架相比,这种载体是耐热的,更 容易使用和操作,因为毛坯可以用螺钉或螺栓连接到 传统的金属支架上。在坯件定位并粘贴到胶片上后, 机器人接管了这一过程。

Jamet 指出,当他指出一个制造 A350 XWB 机身角片的典型工厂的运营时,机器人自动化和良好的过程 控制是工厂运营的一大资产。 “最重要的是红外温 度、工具温度和良好的过程控制, ”他解释道。第一 步是将坯料和载体转移到红外预热器。加热后,它们 就开始压制。Jamet 特别指出,坯料必须在不到4 秒内从红外预热器转移到冲压机中的工具上。如果转移时间较长,零件质量将面临风险,因此精心安排的机器 人移动可确保在时间限制内进行转移。

Daher Socata 在HPC访问期间,正在安装三个新 的 Pinette Emidecau 冲压工作站中的一个,该工作站将用于A350 XWB角片的生产,并有望大幅提高产量。 该工作站具有红外加热、两个 Fanuc(Echternach,卢森堡)多轴机器人和两个模具。一个机器人将管理预 热和模具装载。当一个模具在压机中时,另一个机器 人将从第二个模具中取出完成的零件,并将其释放出 来用于下一个零件。Jamet 说,预热器和模具的温度将在这个单元中紧密一致。

Daher Socata 制作的所有角片都是从压力机出来 的,摸起来仍然很烫,边缘有工艺材料可供处理。零 件冷却后,将其转移到修整/切割站,在那里零件形成最终的净形状。Daher Socata使用CMS Industries(Zogno,意大利)加工中心和高架龙门架进行所有修 整、布线和钻孔。然后,修剪后的零件被送往质量控 制部门,在那里,在湿浴超声波无损检测系统中对其 进行分层和空隙扫描。当被问及 Daher Socata的A350 XWB机身角片的拒收率时,Jamet的回答出乎意料。“零, ”他坚持说,并补充道, “今天,我们扫描每一个零件,但也许有一天,我们不会。 ”他满怀希望地建议,空客可能会被说服让 Daher Socata通过抽样来 验证产品质量,但他承认可能性很小。 “这对热塑性塑料来说是一个巨大的挑战,因为航空航天行业不习 惯采样质量控制。 ”

未来会怎样

Daher Socata 和 Technocampus EMC2 的研发工程师 Dominique Bailly领导着一个研发团队,负责公司航空 航天应用的大部分新工艺开发。因此,他对如何在未 来的飞机中使用热塑性塑料进行了大量思考。

“现在, ”他说, “主要的困难是原材料成 本。 ”他指出,例如 PEEK 和 PEKK。与 PEKK 相 比,PEEK 相对昂贵,但 PEKK 需要更低的工艺温 度,这加快了生产吞吐量。另一方面,PEKK不具有与PEEK相同的机械性能。这个难题对飞机制造商及其供应商来说是一个具有挑战性的难题,比如 Daher Socata,但 Bailly 表示,材料供应商正在积极研究解决方案,Daher Somata 最大的供应商Cytec Industries(新泽西州伍德兰公园)和 TenCate,以及日本的其他供应商也在研究解决方案。Bailly 说: “我想你会看到,在 10 年内,一种介于 PEEK和PEKK之间的材料将出现 ——一种更便宜、循环更快的材料” ,并提供良好的机械性能。

这种材料可以应用在哪里?Bailly认为,机翼结构可能是一个很好的起点。 “机翼是一个很好的候选者,因为机翼内部的液体可能具有腐蚀性。热塑性塑料可能是一个好的解决方案。 ”

无论未来如何,Daher Socata Nantes 可能是世界上最大的热塑性复合材料制造厂,现在的情况很有希望。一个已经稳健且控制良好的制造过程似乎不仅会得到更好的控制,而且会更快。因此,随着A350 XWB投入生产,以及飞机制造商希望将这种多功能材料添加到新飞机中,在未来几年里,该工厂很可能会吸取重要的热塑性塑料经验教训,承担更多热塑复材零件的制造工作。

注:原文见,《Inside a thermoplastic composites hotbed》 2014.1.1.

杨超凡 2023.8.15