真空袋施法工艺

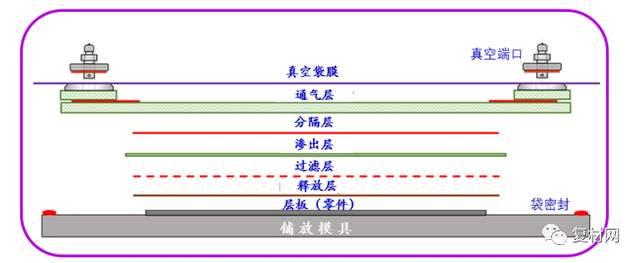

图 1. 真空袋状态表。该图示显示了可以部署在真空袋内用于处理复合层压板的多个不同层/功能。这种类型的布置可能适用于仅真空袋(VBO)型工艺,但决不是所有应用都通用的。

先进的复合材料制造业使用的真空装袋材料比几乎任何其他消费品都多。有许多材料被指定用于真空袋膜之中。每一层都提供了特定加工方法所需的不同功能,例如,仅真空袋(VBO)、烤箱内或烤箱外、热压罐、真空灌注等,更不用说为给定的叠层规定的多次真空压实(debulk)操作了。材料必须能够在工艺(固化)温度下存活而不会降解。更详细地探索这些材料及其功能可以帮助用户更好地了解生产和维修中使用的真空装袋时间表。

真空袋状态表由一系列材料组成,这些材料提供各种服务:袋侧从层压板上释放、树脂渗出、树脂过滤或堵塞、呼吸(允许气体在处理过程中逸出)以及保持层压板上的连续大气压差(图 1)。每个功能的描述以及常见材料讨论如下。

释放层

剥离层是一种在加工后可以从层压板背面去除的材料,因此可以防止其他层粘附在其上。为此,通常需要织物剥离层或剥离膜。指定的材料类型取决于目的是停止、过滤还是允许树脂流过该层,以及所需的表面纹理。干剥离层和涂有聚四氟乙烯(PTFE)的玻璃纤维织物是该级别常用的材料。

干剥离层是一种多孔尼龙或聚酯织物,可使树脂和气体流入或流过该层。它在这种应用中是多功能的,因为它可以在加工过程中从层压板中释放并移动/ 吸收树脂。有许多类型的干剥离帘布层,从轻质、精细编织到在层压板背面留下相应纹理的重型(粗糙) 织物。(注意:“湿”或预浸料剥离层可能会用于此 功能,但会在层压板的铺设计划中列出,而不是在装袋计划中。)一旦从层压板上移除剥离层,根据使用的材料和保留的纹理,所得表面可能适合涂漆或粘合。

PTFE涂层的玻璃纤维织物也可以用作剥离层。有两种版本被指定为特氟隆织物多孔(TFP)或特氟龙织物非多孔(TFNP)。TFP 版本允许树脂和气体流过该层,但它不一定以与干剥离层相同的方式吸收树脂。TFNP阻止树脂流入或通过该层,但它在压力下对一些气体是可渗透的。对于这两种织物,由于 TFP/TFNP 接触该表面所产生的低表面自由能(很少有可用的极性排列来吸引润湿),因此所得表面不适合粘合。

脱模膜是该级别材料的另一种选择——规定使用 固体膜来阻挡所有树脂的移动,穿孔膜允许树脂移 动。这些可以由聚甲基戊烯(PMP)、聚对苯二甲酸乙二醇酯(PET)、氟化乙烯-丙烯(FEP)、聚烯烃或其他聚合物制成。这些薄膜在层压板的背面留下有光泽的低能量表面,这也不适合粘合。

过滤层

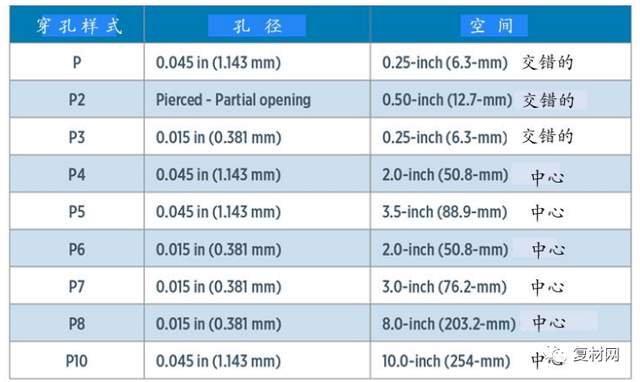

过滤层被设计为允许调节量的树脂和气体从下层 (或层压板)进入上层的下一层。该材料是上述脱模膜的穿孔形式,具有穿孔(片状,无孔)图案或0.015或0.045英寸直径的孔,孔间距在0.25至10.00英寸之间,交错或在中心。这些材料可作为现成产品 1 获 得,具有常见的穿孔样式名称(例如,表1中的 P、 P2、P3 等),或者用户可以将固体脱模膜自穿孔成他 们想要的任何图案和孔尺寸。除了计划间使用外,在 进行拆散操作时,穿孔膜通常用作层压板的剥离层。如果先前的层是无孔的,则过滤层是不必要的。

表 1. 穿孔样式表。穿孔样式的部分列表,可从各种真空袋材料供应商处获得。

渗出层

渗出层只是一层(或多层)吸收材料,它将决定能是对具有表面轮廓或粗糙度公差的区域或空气动力学复合材料维修的考虑。

分隔层

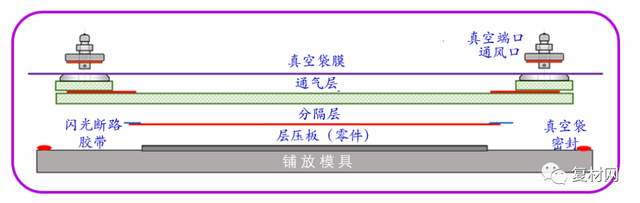

隔离层设计用于阻止树脂从一层流到下一层。它通常用于泄放层和通气层之间,但也可在为热压罐处 理设计的袋计划中用作层压板和通气器之间的释放层,如图2所示。通常,固体脱模膜用于此目的。然而,任何阻止树脂流动的材料都可以用作分离器,例 如TFNP或装袋膜。后者不应直接靠在层压板上,除非它是由低能量、可释放的聚合物制成的。

树脂的体积,树脂可以直接从前一层“渗出”, 也可以通过过滤层进行调节。放气层通常用于热压罐外(OOA)工艺,以允许树脂和气体从层压板进入通气系统(见下文“通气层”)。渗出(Bleeder)材料 范围从精细的玻璃织物到非织造聚酯(“婴儿毯”) 材料。精细的编织玻璃在层压板的背面留下了均匀的纹理——非织造聚酯材料留下了更不规则的表面。

图2. 热压罐中真空袋状态表。热压罐加工所需的材料较少,因为移动树脂和气体的需要可以在更高的压力下完成,而无需放气系统。

通气层

通气层的功能有两个方面。首先,它作为袋膜下的连续路径,使大气压差能够均匀分布在整个零件区域。其次,这是挥发物和其他气体从袋下的装置中通过真空端口和软管逃逸到真空系统中并最终逃逸到大气中的途径。

用于通气装置的材料与用于放气装置的材料类似,但通常体积较大,因此在压力下不会密封。10至18盎司/平方码(339-610克/平方米)的非织造聚酯材料通常用于高达 100 磅/平方英寸(6.9巴)的压力。对于更高的压力(或温度),可能会指定重型玻璃织物来满足工艺要求。高级非织造纤维混合透气器可用于超高温和超高压用途。这种材料也可能更适合作为 复杂几何形状上的透气层,其中玻璃织物可能容易桥接。

真空袋膜

真空袋膜是一种柔韧的、不可渗透的膜层,用于 将袋的内部与外部环境隔开,在加工过程中为层压材料提供不同的夹紧压力。薄膜材料的选择是基于它将 看到的最高温度和在该过程中生存所需的耐用性。增 加袋子的厚度可以提高耐用性,但也有失去延展性的 风险。材料范围从聚烯烃到尼龙,从聚酰亚胺到热塑 性弹性体和其他混合配方,每种材料都具有不同的热性能和性能特征。

虽然关于真空装袋还有很多需要学习的地方,但了解每一层的功能可以帮助用户更好地分析他们的需 求,从而设计出最适合他们特定应用的真空袋状态表 (图3)。这项任务通常留给大公司的材料和工艺工 程,但它适用于所有需要深入了解真空袋状态表作为一个系统的功能的人。但 但它适用于每个人需要深入了解真空袋状态表作为一个系统的功能的人。

图3 复合材料维修时真空袋状态表。(1) 在袋子下面的一块面板上可以 看到树脂渗出。(2)处理后和移除袋子后的放气时状态的俯视图。(3)计划层由 TFP 剥离层剥离层、#1581 型玻璃织物泄放层、P3 穿孔膜过滤层、另一#1581 式玻璃织物泄漏层和固体膜分隔层组成。这些都在袋子里的透气层下面。

真空装袋用品

图片来源:Abaris 公司培训资源

在真空浸渍工艺(VIP- Vacuum impregnation process)中, 通过大气压对复合材料层压板进行浸渍和固结是生产 高质量部件和结构的公认程序,许多复合材料制造商之 所以采用这种程序,有几个原因:

- 去除层间滞留的空气

- 压实纤维层,防止固化过程中纤维方向发生变 化

- 从固化复合材料中提取水分、溶剂和挥发物

- 实现更高的纤维与树脂比率

与手工铺放相比,这是一个更清洁、更少浪费、更 高效的过程。有助于在不使用高压釜的情况下生产低体 积的大型结构。允许使用各种模具和自定义形状。因此, 真空注入在风电、航空航天、汽车和船舶等终端市场继 续显示出前景。

然而,VIP也可以说是一个复杂的过程,涉及到各 种加工材料和正确实施的步骤,包括使用脱模膜或剥离 层、放气层、分离器和通气层、用于密封的各种胶带和用于从层压板中去除空气的真空泵。随之而来的是同样复杂的供应商和分销商,他们为客户提供各种产品。

这是“复合材料世界”发布的一系列技术表中的第五个,每一个都旨在提供尽可能全面的供应商、其产品 和选定产品规格列表。

此真空装袋用品表是根据供应商提供的数据编制的,旨在提供他们提供的产品的代表。为了进一步简化表格, “复合材料世界”仅关注用于常规热压罐外(OOA)、 湿法和预浸料叠层工艺的真空装袋材料的基本类别;额外的装袋和管道设施没有详细说明。

此外,虽然“复合材料世界”无法收到所有真空袋 供应商的数据,但未上市的知名公司(但应在这一领域加以区分)包括 Aerontec、AeroWindTech、Fibretex 非织造布A/S、Guarniflon S.p.A、Gurit USA、Haufiler Composites GmbH、Hawkeye International、Smooth-On股份有限公司、Wacker Chemie AG和Warm Industrial非织造布。

注:原文中国外供应商表格,没有翻译列出。

注:原文见,《 Tech Table: Vacuum bagging supplies 》