RTM多凸缘框新颖后机身端部

清洁天空2(Clean Sky 2)中的先进后机身端部(ARE -Advanced Rear End)演示器结合了获得专利的新型框设计、热固性和热塑性复合材料以及智能工具,以推进飞机设计,减少重量、成本和生产时间。

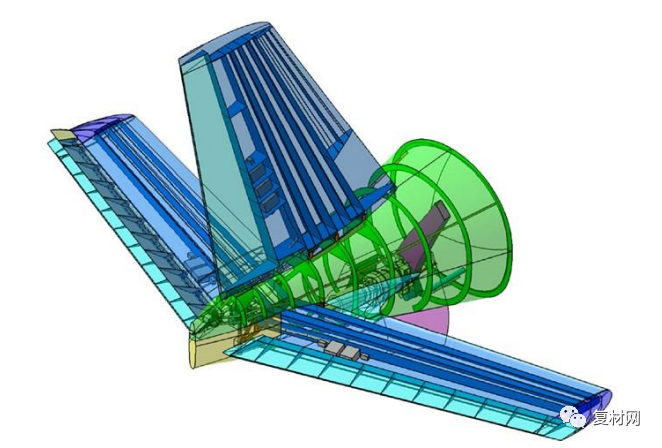

ARE包括一种新的、较短的配置,具有前掠水平尾翼(HTP),可节省重量和层流空气动力学以节省燃料。图片

ARE包括一种新的、较短的配置,具有前掠水平尾翼(HTP),可节省重量和层流空气动力学以节省燃料。图片

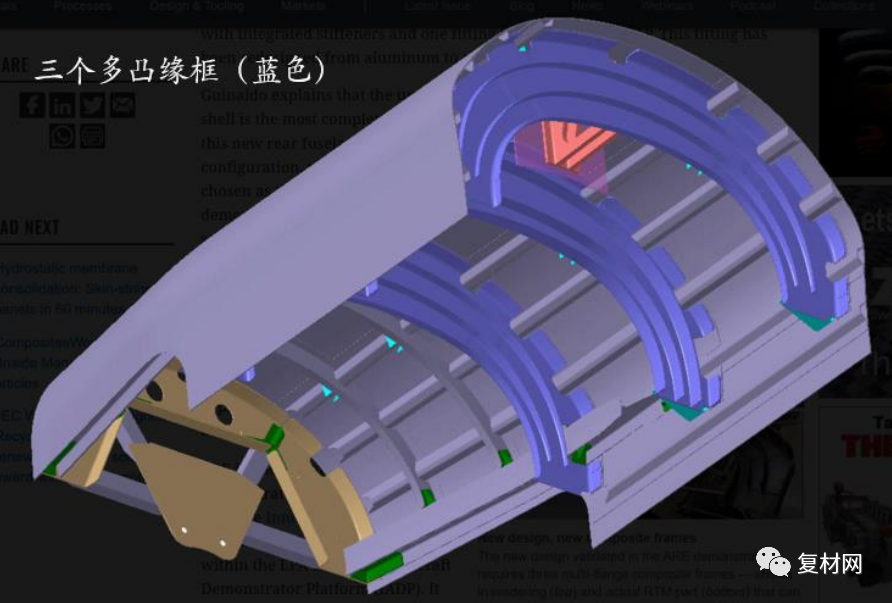

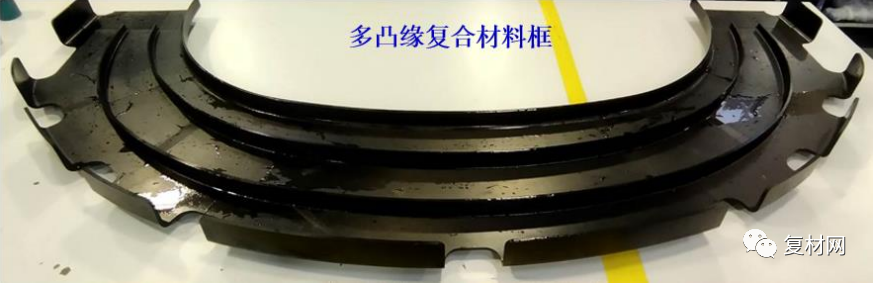

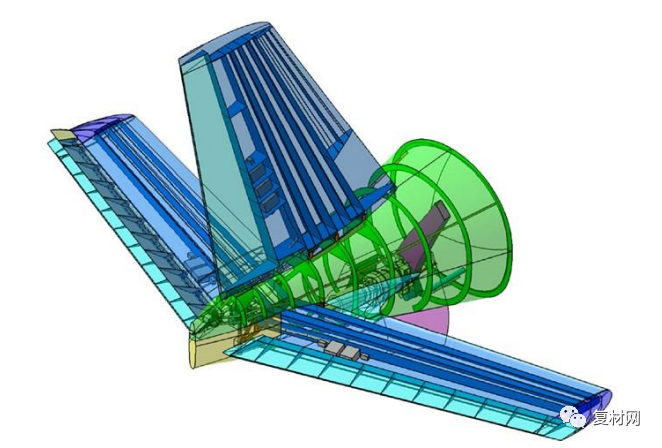

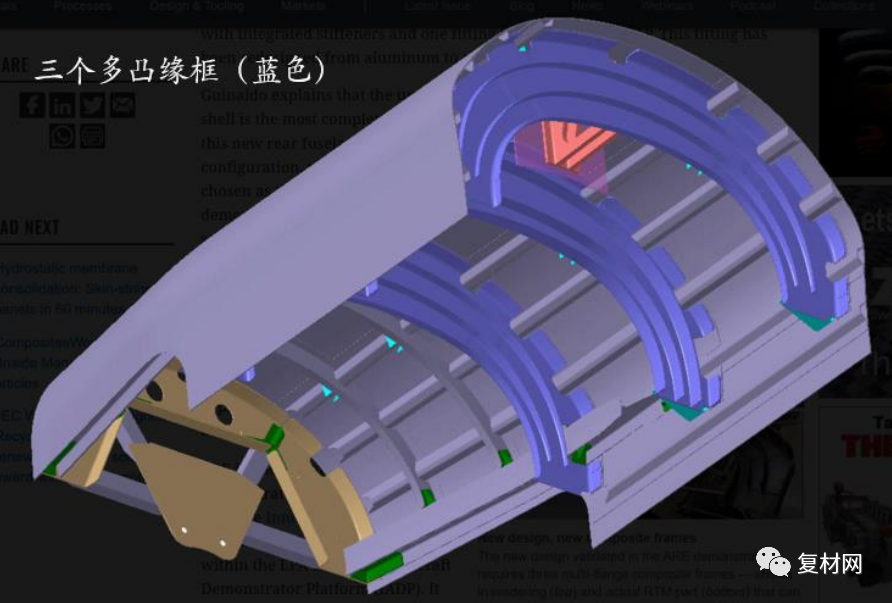

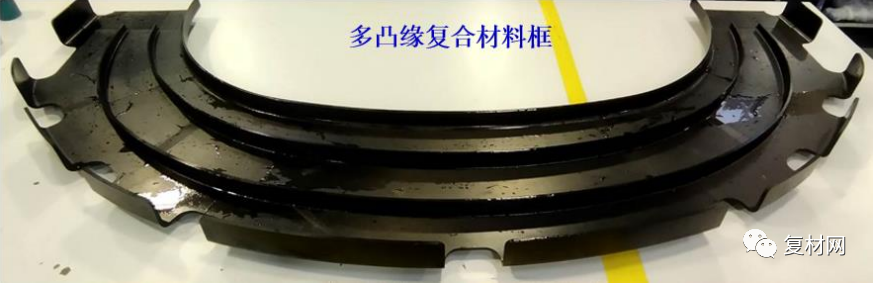

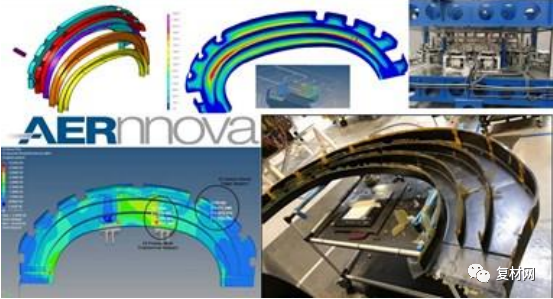

全新设计,全新复合材料框ARE演示器中验证的新设计需要三个多凸缘复合材料框-如渲染图(顶部)和实际RTM零件(底部)所示,它们可以将载荷从VTP转移到机身,以前框是锻造铝和机加工制造的

与当今最先进的复合材料机身中使用的形状框相比, 此处显示的RTM框在其腹板上使用了增加的厚度和多个凸缘,以承担ARE演示机垂直尾翼区域的高局部载荷

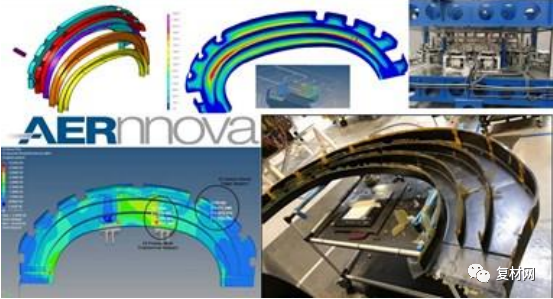

预成型多个凸缘接口框架的预成型使用Aitiip在FALCON子项目中开发的工具和一种灵活的工艺来压制成HiTape UD干纤维叠层,在预成型过程中采集和分析数据,以在需要时纠正压机和工具的驱动,以防止缺陷

在FALCON子项目中,Aitiip开发了一种独特的伺服电机驱动150吨冲压工具,用于为不同的机身截面预成型多种尺寸的复合材料框

滑动成形(Glide Forming)

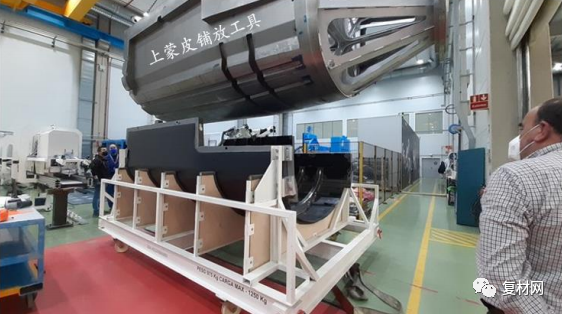

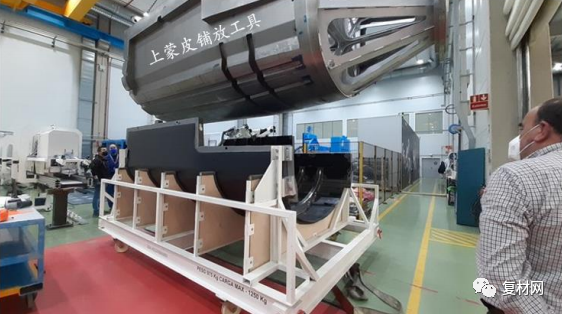

上蒙皮铺放,INNOTOOL旋转框架Aernnova开发了 FIDAMC使用的机身形状金属铺放工具(顶部),用于AFP上机身蒙皮 铺放。这与ARE演示器(中心)的滑动成型长桁和两个普通框(非对接面框)共同拍摄。 然后使用INNOTOOL子项目中开发的旋转工具将该蒙皮桁条组件与RTM框组装在一起(底部)

ARE包括一种新的、较短的配置,具有前掠水平尾翼(HTP),可节省重量和层流空气动力学以节省燃料。图片

ARE包括一种新的、较短的配置,具有前掠水平尾翼(HTP),可节省重量和层流空气动力学以节省燃料。图片先进后机身端部(ARE-Advanced Rear End)演示机是2015年“清洁天空 2”技术计划的工作包之一,旨在开发全碳纤维增强聚合物(CFRP)后机身,为下一代中短程大型客机(LPA-large passenger aircraft)提供显著的重量节省技术。

ARE最初是为了帮助实现安装在后机身上的开式转子发动机,目标是大幅降低重量、噪音和二氧化碳 排放。2017年,ARE进行了重新配置,以实现一种全新的空气动力学设计,可以与包括电动在内的一系列推进系统相匹配。全碳纤维增强塑料结构的目标仍然存在,但新的前掠水平尾翼(HTP- horizontal tail plane)设计缩短了机身截面,需要新的后机身端部设计和空气动力学分析,以及新的系统布局。

清洁航空联合事业(CAJU)的项目官员Pierre Durel解释道:“清洁天空2”项目有两个主要流程:第一个是技术档案,第二个是我们将于今年完成的全尺寸演示器。

空中客车公司(西班牙赫塔菲)机身工程尾翼研发负责人、ARE演示项目负责人Enrique Guinaldo指出:“第一份(技术档案)更多的是一个虚拟流。” , “我们分析空气动力学、制造限制以及这种新配置将如何融入整体系统设计和机身设计。第二个流更具物理性,我们有两个相关的演示者:上壳,它是全尺寸后机身的一部分,但没有下壳,然后是侧板,它代表下壳的三分之一。”

这两个演示者的结构旨在探索许多不同的技术, 并解决新ARE配置中的关键挑战。侧板由德国航空航天中心(DLR,Stade)使用frameS子项目中开发 的工具制造,使用氙闪光灯而非激光加热的自动纤维放置(AFP)(见我的微信短文《热塑复材AFP的氙闪光灯加热模拟》)。同时,由一级供应商Aernnova (西班牙米尼亚诺)管理的上壳演示机将不包括HTP、垂直尾翼(VTP-vertical tail plane)或下机身,Durel解释道,“但只包括带有集成加劲肋的上机身蒙皮和一个用于连接VTP的配件。该配件已从铝重新设计为复杂的3D复合材料零件。”

全新设计,全新复合材料框ARE演示器中验证的新设计需要三个多凸缘复合材料框-如渲染图(顶部)和实际RTM零件(底部)所示,它们可以将载荷从VTP转移到机身,以前框是锻造铝和机加工制造的

Guinaldo解释说,上壳是这种新的后机身配置中最复杂的部分,这就是为什么它被选为工业演示机的原因。“其余部分是热固性和热塑性复合材料技术的混合,”他说。“蒙皮和桁条是预浸料,高负载框架是使用树脂传递模塑(RTM)工艺制成的。我们试图探索哪种技术最适合每种应用。” ARE是五个大型“清洁天空 2”演示者之一,旨在推进创新结构和生产系统,并在LPA创新飞机演示平台(IADP)内组织。它于2021年2月通过了技术准备水平(TRL)3,从而冻结了设计,并于2021年完成了零部件生产。这些将于2022年组装,所有测试将于2023年项目结束前完成。

ARE的总体目标包括与传统的单通道飞机设计相比,在成本和重量方面节省20%。但为了实现这一点,许多创新必须结合起来共同努力,Guinaldo说。 “这包括新的工具和新的高负载复合材料框设计,以及模拟、机械测试和材料研究,所有这些都使这种全新的后机身和尾翼配置成为可能。”

多个合作伙伴,彻底重组

ARE涉及10多个子项目,包括空客领导的TAILSURF、IMPACT和MONNALISA,以优化后机身和尾翼形状,验证空气动力学和气动弹性升力增强 装置,并研究除冰技术;空中客车公司领导CHRZASZCZ优化辅助动力装置(APU-auxiliary power unit)进气和消声器系统;由Fraunhofer Gesellschaft (德国慕尼黑FHG)领导的HEGEL完成疲劳分析; 和FALCON,由Aernnova领导,为高负载RTM复合材料框开发低成本智能工具,以及INNOTOOL为 ARE上壳体演示器开发组装工具和用于生产热塑性复合材料ARE闭合框的冲压成型工具。在CERES和TABASCO,空中客车公司领导了ARE测试项目,其中包括Aernnova高负载RTM框。

使新的ARE设计变得激进的关键方面之一是其前掠水平尾翼。与传统的后掠相反,该设计的目标是改善尾部的层流,从而减少空气动力学阻力和燃料消耗。它还缩短了后机身,节省了重量,并为扩展客舱 (或氢燃料存储)创造了潜在的空间。 然而,这种缩短的端部也向前推动APU,使其位于垂直尾翼下方。Guinaldo说:“这需要解决APU起火或转子故障的风险,将高能碎片送往与垂直尾翼的接口。” “我们的反应是在APU周围设计一个复合材料安全壳,以保护机身的关键区域。”合作伙伴德国航空航天中心和法国航空航天实验室Onera(Palaiseau) 测试了各种材料-编织增强材料、碳纤维、高密度聚乙 烯纤维、热塑性预浸料以及不同厚度和叠层。“我们进行了一次完整的弹道撞击测试活动,包括物理测试和虚拟模拟,以了解其行为。我们将物理测试结果进行了关联,以改进模拟方法。通过这项工作,Onera和DLR能够定义该安全壳结构的几何结构并详细说明解决方案。”该盒子还将包括防火墙。“该防火墙的全面 开发不在该项目的范围内,但不被视为技术挑战,很可能会使用与我们今天使用的类似的防火材料。”

高负载、多凸缘

大多数 “CW-Composite World”的读者都见过CFRP机身框,这些弯曲的部件带有角度的“脚”,连接在机身蒙皮上,并在机身纵向长桁穿过的地方有“老鼠洞” 。 “这些就是我们所说的普通框,”Guinaldo说。“它们基本上保持了加压机身的形状,但并不打算传递界面载荷。我们为ARE开发的框必须将界面载荷从垂直尾翼传递到机身,这会产生一个非常高的局部载荷区域。到目前为止,这种载荷一直由复杂的锻造和机加工金属框承担。但这些框价格昂贵,重量很大与周围的复合材料结构相比,它也具有不同的热膨胀系数 (CTE-coefficient of thermal expansion),在热载荷下,这可能会增加机身其余部分的框和蒙皮之间的应力。”

与当今最先进的复合材料机身中使用的形状框相比, 此处显示的RTM框在其腹板上使用了增加的厚度和多个凸缘,以承担ARE演示机垂直尾翼区域的高局部载荷

“将这些界面框转换为复合材料无疑是一个超越,”他继续说道。“这是我们第一次在复合材料框组件中引入如此高的载荷。”为此,Aernnova开发了一种新的设计并获得了专利。它使用框内的几个凸缘来提供所需的刚度和强度。而且,他指出,“这些后机身框的曲率半径很小。再加上承载载荷所需的7-8毫米厚度,使复合材料框的制造变得更加复杂。”

预成型多个凸缘接口框架的预成型使用Aitiip在FALCON子项目中开发的工具和一种灵活的工艺来压制成HiTape UD干纤维叠层,在预成型过程中采集和分析数据,以在需要时纠正压机和工具的驱动,以防止缺陷

Aernnova的执行项目经理Luis Aliaga说:“我们使用压机热成型扁平的C形和C形凸缘。 ” “当加固材料弯曲时,紧密的曲率会产生褶皱。我们测试了许多不同的材料。”最终选择的是来自Hexcel(美国康涅狄格州斯坦福德)的HiTape干单向(UD)胶带和RTM6环氧树脂。Aernnova与FIDAMC(复合材料研究、开发和应用中心,西班牙马德里)合作,后者使用HiTape开发了AFP平面叠层,并支持FALCON子项目中的自动成型循环(见下文讨论)。这种成形实现了多凸缘框的C形,并实现了高生产率的工业化。Aliaga指出:“我们完成了试片和组件级的机械测试以及许多模拟,以便在最后部分预测这种材料的行 为。” 。 “我们还完成了许多树脂注射的模拟,以确认注射策略。”最后的一次注射过程使用了多个注射点, 以确保树脂从复杂形状的预成型件中适当润湿。 但是为什么选择RTM而不是提供更高韧性和耐热性的热塑性复合材料呢?“热塑性塑料技术还不够成熟,无法开发出高负荷的接口框, ”阿利亚加说。“但后机身的封闭框将是热塑性塑料。”他指出,到项目结束时,ARE本身将达到TRL6,但由东丽先进复合材料(荷兰 Nijverdal)LMPAEK材料制成的闭合框将仅达到TRL4。 “我们还没有达到这些接口框所需的热塑性工艺,”Aliaga说。

FALCON 框架工具

在FALCON项目中,Aitiip Centro Tecnológico (西班牙萨拉戈萨)开发了一种独特的150吨级钢制冲压工具,用于预成型框腹板和法兰。该公司还制造了RTM固化工具。这些工具设计用途广泛,能够为承受不同载荷水平的不同机身截面生产复合材料框。其目的还在于将模具成本降低40%,生产时间降低30%,生产成本和能源各降低20%。为了实现这一目标,猎鹰还创新了软件、控制、监控和模块化的使用。

在FALCON子项目中,Aitiip开发了一种独特的伺服电机驱动150吨冲压工具,用于为不同的机身截面预成型多种尺寸的复合材料框

预成型和RTM工具都使用了多个心轴。预成型工具可以为高负载框以及较小的C形凸缘成形平坦的C形腹板。它的心轴有助于塑造织物的形状并防止褶皱。Aitiip开发了一种独特的伺服电机概念,使任何类型的预浸织物或UD带的U形、T形和Z形桁条都能实现柔性冲压成型。这种伺服成形概念在预成形期间获取并分析数据,以在需要时校正工具和压力机的致动。钢预制件工具通过强制空气辅助冷却从成型机传导热量,两者都通过工具中的嵌入式通道适应零件几何形状。

框预制件随后被放置到RTM固化工具中,该固化工具包括上模具和下模具,以及在注射和固化期间保持每个预制件的位置的心轴。预成型和RTM都使用闭环控制系统进行实时监控,避免了生产的尺寸和热方面的误差。结合一次性RTM方法,这实现了能源和材料的节约。

与非自动化生产工具系统相比,猎鹰项目能够显示出坚固性和可重复性的优势。提供给Aernnova的工具的模块化和多功能性使其能够轻松且经济高效地适 应具有多种功能的新材料。Aernnova制造了六个高负载机架,并展示了一种能够高速生产的方法。Aliaga 说:“每个零件的周期时间由RTM固化周期决定,即五个小时。因此,每个RTM固化工具每天最多可以有四个框。”

滑动成形(Glide Forming)

滑动成型长桁,INNOTOOL组件

典型的机身桁条长4-12米,横截面为Ω形。滑动成形是Applus+Laboratories(西班牙巴塞罗那)开发的 一种技术,用于从使用自动铺带(ATL)或纤维放置制成的预浸料叠层中生产不同长度、厚度、曲率和横截面的桁条。叠层被夹在两个加热毯之间,然后放置在成型工具上。毯子将叠层加热到合适的成型温度, 基于机器人的滑动成型头向下移动工具,在叠层成型时对其施加张力。连续成形过程是使用一台接受许多不同工具的机器在单个循环中实现的。Aliaga说:“我们选择滑动成形是因为我们想了解更多关于这个过程的信息。” “与当前的成型技术相比,它提供了一种多功能的成型解决方案,投资低, 生产率高。一台机器可以生产Ω形、T形和U形结构增强件,并允许使用不同且更简单的工具,因为这些工具不需要加热。也可以使用凸模具或凹模具,但成型不需要两者,显著降低了工艺成本和所用能源。与传统的热成型相比,它还可以生产更高质量的桁条, 在机器沿着工具前进并形成预浸料坯时消除褶皱。材料浪费也减少了,因为这种工艺允许不同厚度的定制设计。在传统的热成型工艺中,整个桁条的厚度是相同的,没有减少的机会,因此即使在不必要的情况下也会使用额外的材料。”

上蒙皮铺放,INNOTOOL旋转框架Aernnova开发了 FIDAMC使用的机身形状金属铺放工具(顶部),用于AFP上机身蒙皮 铺放。这与ARE演示器(中心)的滑动成型长桁和两个普通框(非对接面框)共同拍摄。 然后使用INNOTOOL子项目中开发的旋转工具将该蒙皮桁条组件与RTM框组装在一起(底部)

长桁以两种方式形成(但未固化)。第一个是由Applus+实验室使用Hexcel 的 UD碳纤维/环氧树脂预浸料,并交付给FIDAMC。第二种是通过FIDAMC在凸模工具上使用热真空成型。在FIDAMC,长桁与半固化轮廓框和ARE演示机的上机身蒙皮叠层相匹配, 该叠层使用AFP和相同的UD预浸料制成。

长桁和蒙皮工具都是由Aernnova设计和生产的。 然后将成型框和长桁蒙皮一体化叠层真空装袋并在热压罐中共固化。固化后,这个组件被送到阿尔诺瓦的阿利亚加团队。接下来,RTM的高负载框将被连接。然而,它们首先必须以非常精确的方式定位在蒙皮长桁组件上。

用于此目的的定位工具由Tekniker(Gipuzkoa,西班牙)在INNOTOOL子项目中开发,并得到了Aernnova的设计协助。Aliaga说:“该工具位于一个由电机驱动的框架上,并旋转固定蒙皮桁条组件的工具。” “这款蒙皮长3米,直径2.5米,对于这款演示机使用的中程飞机规格来说,这是全尺寸的。”

组装过程从激光跟踪器开始,以建立固化蒙皮长桁组件的参考模型。接下来, 一个自动化过程定义了在放置高负载框期间用于参考的最佳固定点。每个机架由装配操作员识别,装配操作员在控制软件中选择要测量和装配的负载机架。该软件指导装配操作员完成测量过程以及装配过程中执行的最终移动命令。自动测量由外部计量框架执行, 并由激光跟踪器使用事先使用模拟定义的策略驱动。 装配顺序是一个复杂的过程,其中执行多项任务,结合手动和自动操作,包括自动钻孔和铆接。

复杂的挑战,未来的希望INNOTOOL装配工具和计量辅助过程是ARE计划如何探索数字和自动化技术以减少制造时间和成本的一个例子。“这种工具突出了一个特殊的挑战,”Guinaldo说,“因为这个后机身端部有双曲面, 这是蒙皮复杂性的一部分,也是为什么制造这种演示机和高负载框如此复杂的原因。” 这些框确实是阿利亚加在Aernnova项目中最具挑战性的部分。然而,对于作为演示者领袖的吉纳尔多来说,最大的挑战是将一切结合在一起。“这个项目比看上去更复杂,”他说。“对我来说,挑战在于将后机身的航空设计与机身的可制造性、组装和系统安装结合起来,以集成如此多的不同部件,从而实现整体性 能的积极目标。”他说,下一步是完成框的物理测试。 “然后,我们将用非线性有限元模型进行虚拟测试,以在整个后机身的背景下验证框。”这项虚拟测试将于明年进行。

尽管在这个项目中管理这么多合作伙伴也是一个挑战,但正是这个庞大的社区使解决这么多方面问题 和开发创新解决方案成为可能。“团队中的每一个人都 在为实现这一目标做出贡献,”他说。“大多数人认为这只是一个后机身,我们只是在建造一些从一开始就很清楚的东西,但事实并非如此。我们正在开发一种新的机身和系统概念,这对下一代飞机来说是极具创新性的,也很有希望。”

注:原文见,《 Multi-flange RTM frames enable radical rear fuselage design 》

2023第一届复合材料HP-RTM工艺技术交流会暨自动化成型装备演示培训会

️“2023第一届复合材料HP-RTM工艺技术交流会”将于8月3-5日在天津市召开,同期举办“自动化成型装备演示培训会”。

会议共同探讨HP-RTM工艺技术,推介复合材料新技术、新应用和新发展,搭建产业链上下游合作,进一步促进HP-RTM工艺技术进步,赋能企业创新发展;还将安排参观天津市天锻压力机有限公司、廊坊市飞泽复合材料科技有限公司,观摩成型装备及生产现场操作演示,在实践中学习高效、低成本、定制化的轻量化解决方案。

诚邀国内外复合材料生产企业、产业链上下游企业、专家学者和行业同仁莅临本次大会,进行学术交流和商务合作!