碳纤维复合材料(CFRP)在风电叶片中的最佳结构设计

1.北京热塑性复合材料工程技术研究所

2.北京纳盛通新材料科技有限责任公司

3.中材科技股份有限公司

4.中化集团塑料公司

随着风电行业进入平价时代,度电成本降低的有效手段就是不断扩大风电机组的单机容量,由此也带来风电叶片长度的不断增加。因此,平价时代机组大型化是风电发展的必然趋势,开发“大型化、轻量化和低成本”叶片是推动机组度电成本降低的有效手段。

复合材料由于其优异的力学性能和可设计性被广泛应用于航空航天、汽车和风电叶片,为实现功率更大、长度更长、重量更轻和成本更低,复合材料成为风电叶片可选材料。作为决定叶片结构和成本的增强纤维、夹芯材料、基体树脂和结构胶,其应用和发展趋势对叶片行业未来的发展至关重要,特别是高性价比材料的技术进步决定了大叶片未来的发展方向。

碳纤维复合材料(CFRP)与传统的金属材料相比,具有重量轻,比刚性、比强度等优异的特性,目前已经在飞机等零部件中得到广泛应用。近年来,风机大型化带来的是叶轮直径的大型化,随着风电叶片长度增加、叶轮直径增大,其结构设计要求越来越高,叶片必须满足刚 度要求以抵抗极端负荷;叶片具有优异耐疲劳特性,在其整个使用寿命期间必须承受疲劳载荷;叶片必须坚硬,具有一定强度,以防止在极端载荷下与塔架碰撞;局部刚度也必须足以防止极端载荷;叶片结构应尽可能轻,以更大程度地降低发电成本。

在全玻纤情况下,随着叶片长度增加,自重载荷占比线性上升,可用于发电的载荷相应下降。因此在大功率风机应用场景中,碳纤维替代具备的了必要性。

根据风力发电设施的故障即事故的调查报告,在日本由于落雷造成的损失最多,占全体的25.8%。另外,与风车的总停止时间相比,叶片的故障最长,为了提高风车的利用率,因此,在以前的研究中,给试体设定了额定风速12.5m/s(额定输出功率10kW)、切出风速25m/s、额定转速200rpm,使用CFRP夹层叶片(以下称为CFRP制叶片)对更大转速为1000pm的小型风车进行了模拟雷击实验、脉冲激振试验和弯曲试验,结果表明,即使受到较大的60kA的雷击,对振动特性和力学特性也几乎没有影响。此外,进行了FEM分析,得到了与各试验结果良好的一致性,显示了分析模型的合理性。

在本项研究中,我们使用响应曲面方法和遗传算法的优化方法,在更大转速为1000pm的离心力和风压的规定载荷下,进行了使CFRP制叶片重量最小化的结构设计。

2.1样品

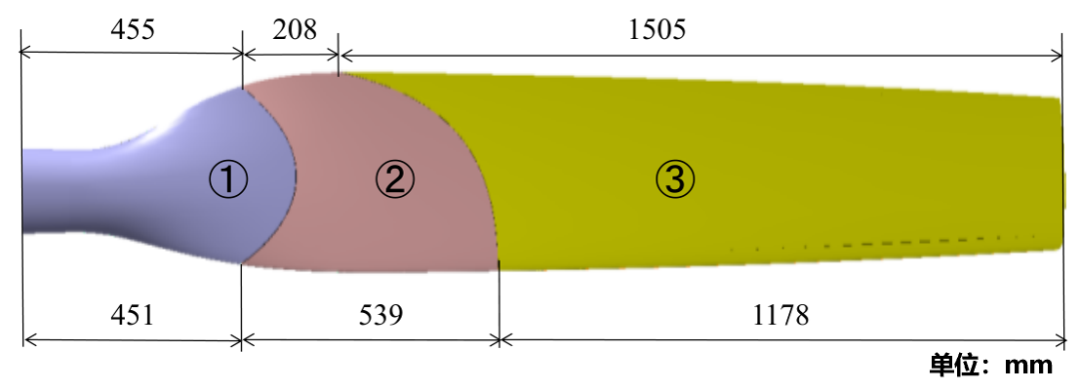

实验中使用的CFRP制叶片如图1所示,采用平纹CF布(东邦Tenax®)和环氧树脂,芯材使用聚氨酯,采用VaRTM成形的翼长2168mm、更大翼弦长483mm、叶片中央翼厚45mm的三明治结构。CFRP层的纤维体积含有率为60%,表面层的层叠结构因位置而异,

图1 CFRP夹层风力涡轮机叶片

2.2 优化问题的公式化

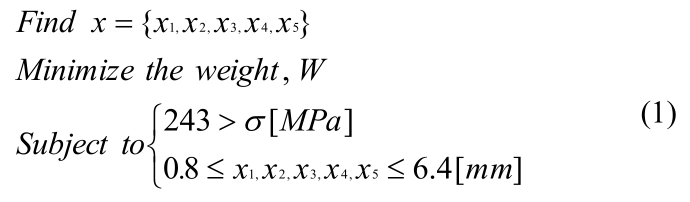

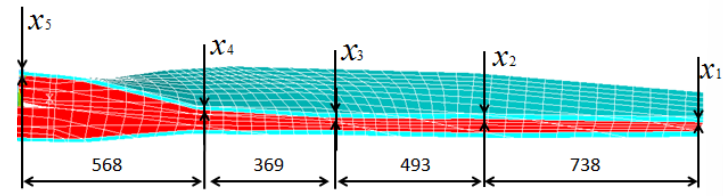

CFRP制叶片的重量zui小化问题如式(1)所示进行了公式化。在本研究中,[3K((090)/(±45)/(±45)/(0/90)) ]的伪各向同性层叠为1组(0mm),从叶片的前端部到根部的5处CFRP的板厚分别为x1~x5(如图2所示)。另外,CFRP制叶片的安全率与实验中使用的CFRP制叶片相同,容许应力为243MPa。

图2 从x1~x5的位置

2.2 有限元(FEM)分析

使用通用有限元法程序ANSYS Ver15.0进行有限元分析。负荷参考JISC1400-2的负荷槽E,以本次CFRP制叶片的zui大转速的设计值1000pm旋转时的离心力施加负荷。并且,参考风压分布图,在CFRP制叶片的一侧表面加载风速为50m/s的分布载荷。

使用8节点结构实体(SOLID185)作为元素,固定条件是完全约束了CFRP叶片安装部的节点。节点数为23848,元素数为20781。

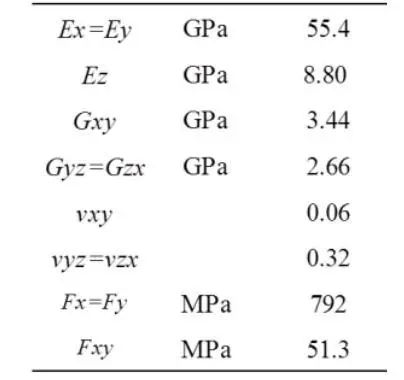

如表1所示用于分析的CFRP的材料常数,x轴和y轴表示面内方向,z轴显示面外方向,E表示杨氏模量,G表示剪切模量,v表示泊松比,F表示拉伸强度。另外,聚氨酯芯的材料常数使用目录值,杨氏模量E为0.025GPa,泊松比为0.25。CFRP的破损法则使用zui大应力理论。

表1 CFRP的材料特性

2.4 响应曲面法

响应曲面法(Response Surface Method,RSM)是用于求对输入的响应的近似函数的方法,其各项系数由zui小二乘法决定。对于设计变量(1~5)的输入,本问题的响应为CFRP的重量和产生应力。

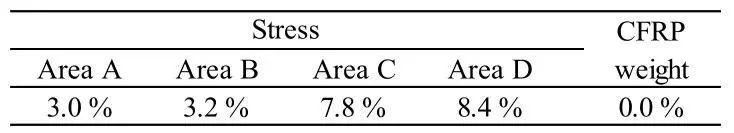

计算点为随机选择的1500点,近似函数以一般使用的2次多项式为基础。为了提高近似精度,将CFRP制叶片分成4部分(Area A~D),在各个领域制作了5个变量2次多项式的近似函数。响应曲面法产生的应力、CFRP重量的近似值和FEM分析结果的误差如表2所示,两者的误差均低于8.4%。

表2 RSM和FEM结果之间的误差

2.5 遗传算法

遗传算法(Genetic Algorithm,GA)是通过对生物进化的机理进行工程建模来进行有效的更佳解的探索的方法。在本研究中,将群体的大小设为30,交叉率设为60%,突变概率设为7%。

2.6 最优结果

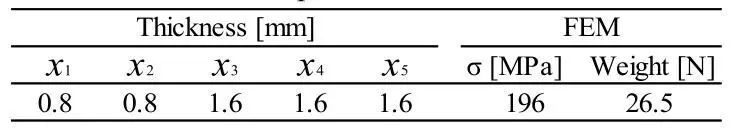

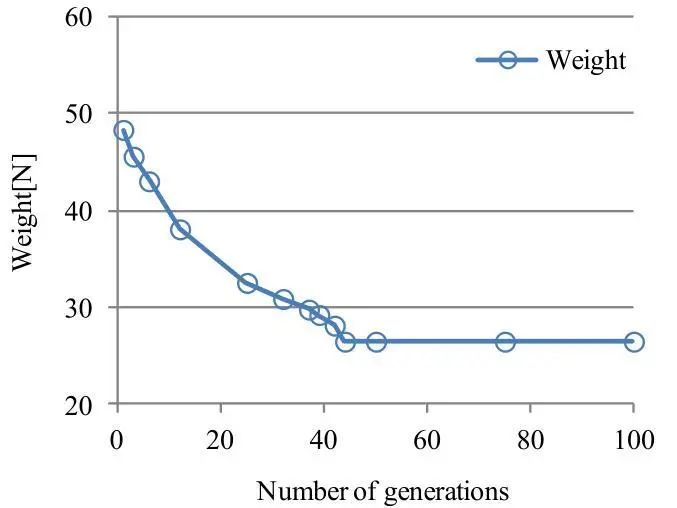

CFRP相对于世代数的重量变化如图3所示。随着世代数的增加,重量减少,44代以后为一定值。CFRP制叶片的重量和x1~x5的最优化结果图表3所示。最优化设计前的CFRP制叶片的重量为32.2N,而最佳值解为26.5N,削减了17.7%的重量。此外,有限元分析(FEM)的zui大应力为196MPa,结果满足式(1)的制约条件。

表3 优化结果

图3 重量和世代数之间的关系

使用响应曲面法和遗传算法进行CFRP制叶片的重量zui小化的结果,与实验中使用的CFRP制叶片的CFRP相比,可以减少17.7%的重量。

(1)坂田憲泰,邉吾一,倉石宗一郎,宮内貴史,曽根原健夫:日本複合材料学会誌,40,2, (2014),55-61.