【技术贴】材料与成形工艺的选择

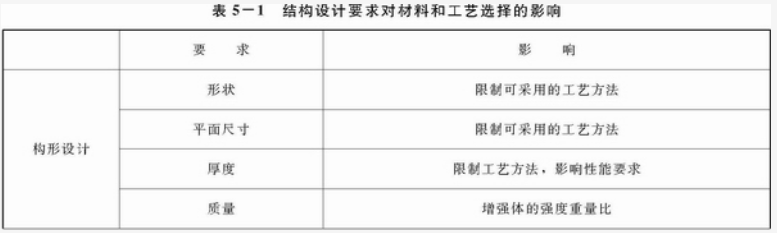

复合材料结构设计选材应在满足设计要求的前提下,根据使用部位,考虑强度、刚度、使用温度、耐湿热性能、工艺性、成本、使用经验、材料来源等综合因素,择优考虑。成形方法的选择应综合考虑结构的外形尺寸、设计要求、质量要求、制件数量、生产条件和生产成本。结构设计要求对材料和工艺选择的影响见表5一1。

设计选材原则

设计选材的一般原则是:

(1)设计选材应以满足结构设计要求、低成本为基本点;

(2)应满足使用环境要求并具有良好的韧性和耐冲击、耐湿热、耐浸蚀、耐老化性;

(3)应满足电磁性能、阻燃、燃烧烟雾毒性等特殊性能要求;

(4)应具有良好的工艺性、机械加工性、可修补性;

(5)应具有与不同材料良好的匹配性;

(6)应具有良好的环境相容性;

(7)优先选用已有使用经验的材料;

(8)材料品种不宜多,供货渠道稳定可靠,尽可能立足国内。

在设计选材时,主要考虑的性能包括以下几个方面。

(1) 先考虑复合材料的使用温度,根据结构高工作温度来初步选定树脂基体类型。环氧树脂一般工作使用温度为80~ 120°C ,双马树脂一般工作使用温度为130~ 180°C。

(2)着重考虑反映缺陷/损伤和环境影响因素的性能。如冲后压缩强度(CAI)、开口拉伸强度、湿热环境条件下性能保持率等。

(3)着重考虑与固化工艺有关的参数。如固化温度、时间、压力,后处理温度和时间,对辅助材料的要求等。

(4)考虑与特殊性能要求相关的性能,如满足电磁性能、阻燃等特殊要求。

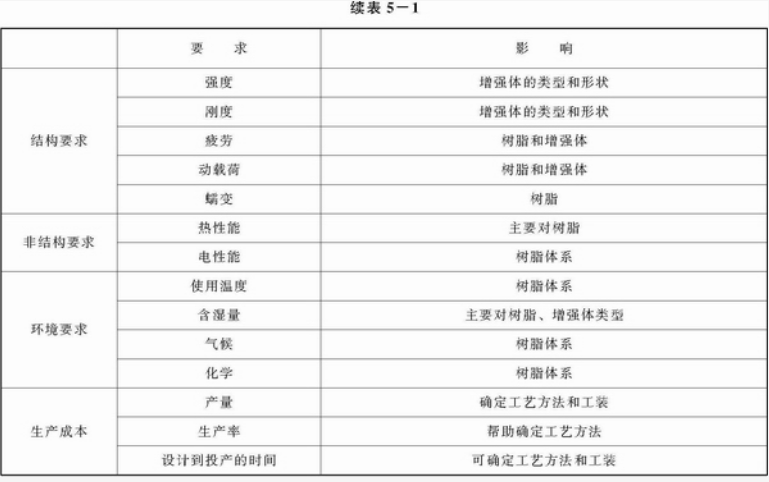

(5)采用RTM和RFI工艺成形时, 要选择专用的树脂体系。设计选材需要综合考虑选材原则和性能要求,几种典型复合材料的特性比较见表5-2。

树脂的选择

在复合材料中,树脂基体的作用是:

(1)支撑增强材料,通过界面剪切应力形式将外载荷传递给增强材料;

(2)保护增强材料,以兔受环境侵蚀;

(3)复合材料的横向性能、压缩性能、剪切性能、韧性等性能主要取决于树脂基体;

(4)复合材料的工作温度、耐湿/热性能、耐老化性能取决于树脂基体;

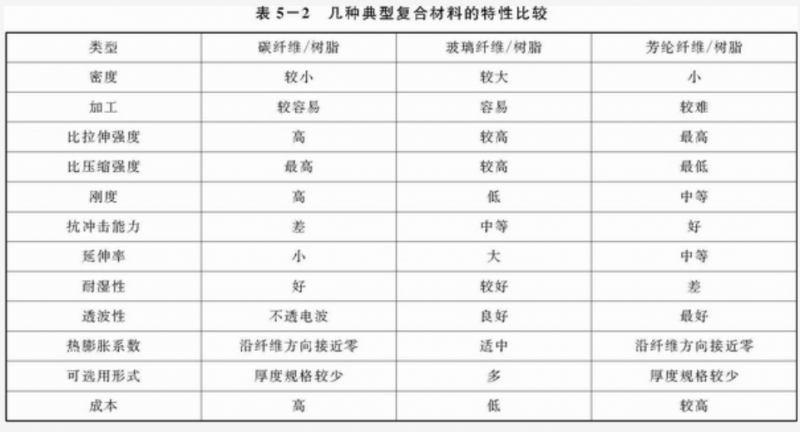

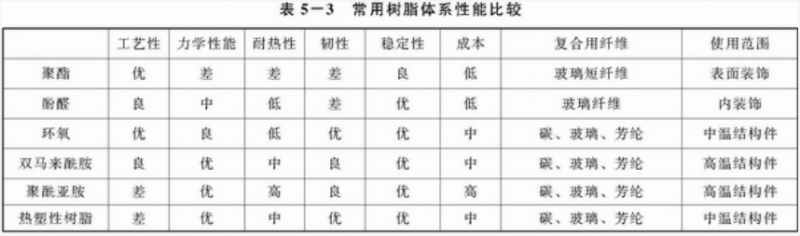

(5)直接影响复合材料制件成形工艺,如黏性、铺叠性、凝胶时间、预浸料储存稳定性、固化温度、固化压力、固化时间等。在选择树脂时,应根据树脂基体的上述作用综合考虑其性能。几种常用树脂体系性能比较见表5-3。

纤维的选择

增强纤维是复合材料中主要的组分材料,结构承载所需力学能力基本上由增强纤维提供。选择增强纤维时主要考虑的是纤维的拉伸模量、拉伸强度和密度,因而结构设计所要求的比强度和比刚度大小就基本上决定了所选择的纤维种类。飞机结构上常用的增强纤维有碳纤维、芳纶、玻璃纤维、硼纤维等,其中碳纤维由于性价比较高而应用广,硼纤维因纤维直径太粗又刚硬,以致成形加工性不好,加上价格贵昂,因而应用十分有限。飞机结构上常用纤维的性能比较见表5-4

复合材料选材分析实例

F- 22先进战术战斗机是21世纪初美国空军的主力机种。F-22设计时的复合材料选材分析说明了复合材料在第四代战斗机上的重要地位及其应用部位。

(1)选用复合材料的考虑

a.由于增加非常规机动性能带来的减重要求。要求在失速条件下仍能作可控机动飞行的能力,使得F-22采用 佳气动控制舵面和推矢量喷管新技术,从而使飞机增加重量10%左右。解决增重有效的技术途径是采用比传统材料轻17%~19%的轻质高强复合材料。

b.由于隐身要求而引出的对吸波材料、平滑圆角过渡大型连续的整体结构成形工艺的要求。

c.低成本要求。采用复合材料技术具有较大降低成本的空间。

d.F-22树脂基复合材料的用量由原计划40%降至25% ,主要原因是机翼上的三根复合材料翼梁在打靶试验时抗30mm[径机炮的弹伤能力差,从而改为钛合金主翼梁与复合材料中间梁的混合式结构。

(2)复合材料构件的选材与分布

F-22 上复合材料不仅用于蒙皮而且用做平尾水平枢轴及翼梁。几乎所有的蒙皮均采用双马来酰亚胺碳纤维复合材料制造。飞机结构的高工作温度为147°C ,环氧的工作温度为118*C,而改良的双马来酰亚胺工作温度为149~177°C,韧性好,并具有良好的加工性。

故双马来酰亚胺碳纤维复合材料IM7/5250-4用于蒙皮、 肋、梁等结构。温度较低的进气道壁板蒙皮采用增韧环氧树脂复合材料IM7/977-3等;舱门、口盖等易碰撞处采用热塑性复合材料;油箱材料选用空心S-2玻璃纤维复合材料 ,它具有较好的抗弹击能力、防火性能和耐环境性,而且重量比-般的玻璃纤维轻15% ~ 20%。机翼正弦波梁、前机身框架、驾驶舱地板加强件等结构采用了预成形体/RTM工艺成形法制造,蒙皮、平尾水平枢轴等结构采用了纤维铺放工艺制造。

模具的选择

模具是复合材料成形的关键技术之一。碳纤维树脂基复合材料常用的模具有金属模具、复合材料模具、木模、橡胶模具等,但应用广泛的是金属模具。

碳纤维树脂基复合材料成形模具的设计一般遵循以下原则。

(1)要脱模方便。尽可能采用凸模设计方案,以便铺叠和脱模;脱模过程中对制件不能产生损伤;复杂形状产品应设计成易拼装拆卸的组合模。

(2)满足结构件设计的精度。模具尺寸精确,表面光滑、平整、密实、无裂缝、无针眼。

(3)有足够的强度和刚度。

(4)有足够的热稳定性,防止加热时变形,影响产品质量。

(5)模具热容量小,以便在热:压罐里能均匀升温。

(6)由于热膨胀的影响,不能将金属阴模制成连续封闭的整体,以免在降温时复合材料在密封的整体模腔内承受巨大的压应力,导致制件损坏。

(7)重量轻,方便搬运。

(8)模具加工成本低。

成形工艺的选择

成形工艺的选择原则包括以下几个方面。

(1 )满足制件的形状和尺寸。所选工艺既要满足构件的形状尺寸要求,也要满足结构装配精度要求。

(2)满足制件的性能要求。性能要求高的制件,一般采用热:压罐成形。

(3)制件数量的多少。数量大的制件应考虑连续生产问题,包括模具的制造和成形工艺。

(4)允许的生产条件,包括现有或新增的场地和设备。

(5)生产成本低,包括场地、设备、模具、人工、检验成本。

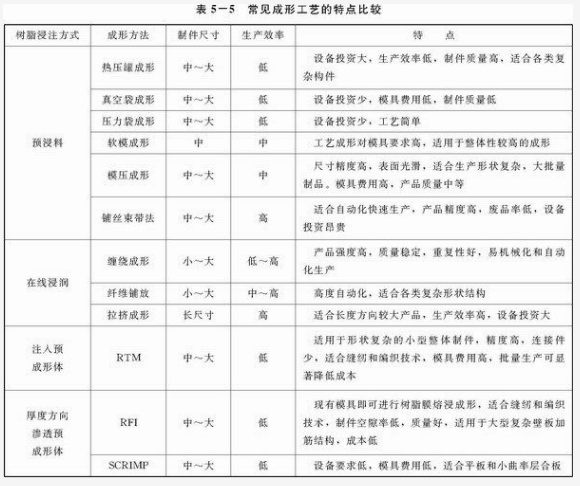

(6)优先选用有使用经验的成形工艺方法。常见成形工艺的特点比较见表5-5。

结构成形方案实施过程分析

制造人员在明确需成形的结构之后, -般按照以下过程完成方案的实施。

(1)分析设计图样

对结构图样进行工艺评审,明确技术条件,找出制造中的技术难点。

(2)选择成形工艺方案

对构件进行工艺分析,确定工艺分离面,选择适合的成形工艺方案。不同飞机结构的成形工艺分类见表5-6。

(3)设计和制造模具

设计模具,编写模具制造技术条件,技术条件里明确制造依据、技术要求、验收状态。

(4)定购材料

根据结构要求定购材料(包括辅助材料) ,并对材料进行复验。

(5)编写铺层表和制作样板

分析结构铺层图后,编写每个零件的铺层表,以利于铺层准确,方便工艺实施。对形状复杂的零件要制作样板,利于下料。

(6)校验模具

检查模具的尺寸精度和相关的协调关系。进行模具的工艺试验,检查模具气密性、型面准确性、温度场均匀性。

(7)编写工艺规程

根据确定的工艺方法,编写工艺路线图,制订生产计划。

(8)工艺试验

根据构件的典型结构,进行工艺试验,验证工艺方法和树脂固化工艺是否可行,并根据试验结果对工艺规程进行修改完善。

(9)制造

按照工艺路线进行制造,及时了解材料状况,严格遵守工艺规程和生产过程检验制度。

(10)检测

进行无损检测,进行称重、测厚、贴模度检测等。