复合材料装配技术

复合材料装配技术主要涉及到的工艺过程就是连接,它分为复合材料件之间的连接以及复合材料与金属件之间的连接两种情况。连接方式主要有胶接、机械连接和混合连接三种(Z向销钉增强连接不常用,在这里不讨论)。

复合材料结构有70%以上的破坏都是发生在连接部位,因此解决好连接问题非常重要。

胶接

复合材料件要尽量避免开孔,这是因为复合材料的层间剪切强度较低,每一个开孔部位就是一个应力集中点,极易引起分层,所以如果胶接能够满足性能要求的话,一般都选择胶接。

按胶接的工艺流程,可能涉及到技术难点主要包括以下几点:

(1)胶接接头的设计

接头的设计相对简单,关键是在工业上怎样将设计实现。

(2)胶接部位的表面处理

主要方法有砂纸打磨、阳极化处理(有机溶剂清洗)、表面喷砂、表面刻痕等,其目的都是增大粘结剂和胶接区接触面积,增强胶接效果。

(3)胶接工艺的实施

为防止胶接部位表面再度被污染和表面吸湿,表面处理完成后要随即进行胶接实施。

胶接实施过程中的主要问题是:粘结剂选择以及胶层厚度控制(粘结剂的选择要考虑匹配性;厚度控制是为了保证胶接完成后产品的尺寸精度)、工装夹具使用(保证试件对中,胶层受力均匀,减少应力集中)、环境温度和湿度控制(保证粘结剂的固化质量)、后处理(要尽量避免对胶接部位的二次破坏)等。

机械连接

胶接的大问题是不可拆卸,且缺少可靠的无损检测方法。在胶接强度不能满足需要时,就必须选用机械连接,机械连接必然涉及到复合材料制孔,而孔的加工质量直接决定着机械连接的有效性。

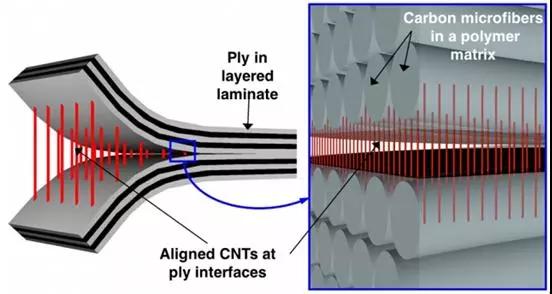

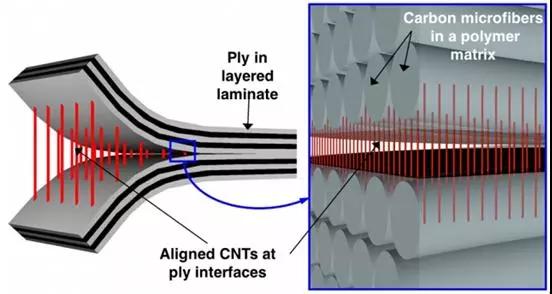

制孔是复合材料加工中常见的加工方式,而分层是制孔过程中存在的严重的问题,这些不同尺寸的分层会对复合材料结构长期的可靠性造成威胁。复合材料在制孔过程中产生的分层主要有三种:钻孔入口的剥离分层、钻孔内壁的层间分层和钻孔出口的推出分层,其中剥离分层和推出分层为常见。分层损伤的程度取决于临界钻削推理值,其大小取决于材料本身性能和复合材料板上的未变形切削层厚度。

减少分层的关键在于降低制孔过程中的钻削推力,简单的方法是制孔前在复合材料件的预制孔位置上下垫上复合材料垫块(其组成和复合材料件相同)并用夹具夹紧。无法加装垫块时,要通过刀具几何参数和钻削加工参数优化、预加工技术、变进给技术、背支撑技术、特种专用钻头等技术来尽量避免分层的出现。

特别的,当碳纤维复合材料件与金属件连接时,要特别注意电偶腐蚀的问题,这是因为碳纤维的电极电位较正,与其组成的碳纤维复合材料在腐蚀环境下呈惰性,与铝合金连接后,由于电偶腐蚀的作用,使得电极电位较低的铝合金腐蚀速度明显加快。避免电偶腐蚀的简单方法是在连接部位用金属或非金属覆盖层进行过渡和调节(如金属表面阳极化、磷化或喷漆、复合材料表面涂漆或共固化一层玻璃纤维织物等),同时紧固件选用耐腐蚀且与复合材料电位差小的材料。